MV-217 X'tal

2020/07/04 作成

2020/09/15 更新

電子ボリューム採用! しゃれたデザインの高音質ボリューム・コントロール

| 特長 | マイコン制御電子ボリューム採用の2チャンネル・ボリューム・コントロール 洒落た外観、赤外線リモコンで操作可能 |

|---|---|

| 概略仕様 | 入力端子:LINE x2 (内部でミキシングされる). 出力端子:PRE OUT x1.最大ゲイン:+2dB.周波数特性:DC-500kHz (-0.3dB). |

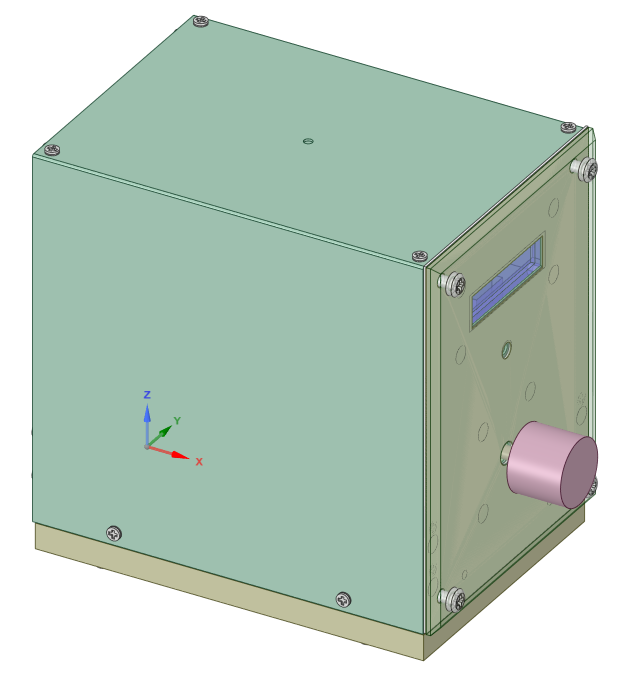

| 外形寸法 | 寸法:131(W) x 184(H) x 187(D) mm (突起物含まず).重量:1.5kg (電源コード含まず). |

| コスト | 63,274円 |

| 履歴 | 2020年4月完成.現在 Kinglet で使用中. |

コンセプト

Kinglet(書斎用サブシステム)で使用されるマスター・ボリュームです。簡易型のプリアンプと言っても良いと思います。

NOBODYブランド作品中、初めて電子ボリュームを採用します。電子ボリュームはマイコンで制御しますので、NOBODYで初めてデジタル回路を内蔵する作品となります。

設計上の重点項目は以下の通りです。

- (1) 自分の好みに合い、インテリアにフィットした外観

- 電子回路で発生する歪は、機械的可動部(スピーカー等)で発生する歪や音響的な歪と比べれば、桁違いに微小です。回路設計の良し悪しよりも、外観の良し悪しの方が、音質に対する影響度が高い、と最近考えるようになりました。本機では、外観を最優先して設計を行います。

- (2) 利便性の向上

- 赤外線リモコンによる操作を可能にし、利便性を向上させます。

- (3) メーカー製AC/DCコンバーターの採用

- 医療用AC/DCコンバーター(以降AC/DCと略す)を採用します。このことにより、(1)優れたレギュレーション、(2)小型化、(3)低消費電力を実現します。医療用AC/DCは、ノイズ除去性能が高い、自身ノイズを出さない、1次側~2次側の絶縁性が高い、という特長も併せ持ちます。

愛称とテーマ音楽

愛称は X'tal(クリスタル)です。

本機は外観優先して設計しました。一番重要なフロント・パネルには5mm厚の透明アクリル板を使うことにしました。透明を表す単語として「クリスタル」を思いつきました。

もう一方で、初めてデジタル回路を内蔵させることにちなみ、何か良い名前はないかと考えた時、やはり「クリスタル」を思いつきました。デジタル回路にはタイミングの基準となる信号が必要で、それをクロックといいます。クロックは周期の変動が極小の方形波です。多くの場合、クロック発生回路には水晶振動子が使用されます。水晶振動子は図面上では「X'tal」と表記されます。このデジタル回路に必須のX'talを、本機の愛称としました。

テーマ音楽は、カーペンターズの Crystal Lullaby に決めました(CD, Carpenters, 40/40 The Best Collection, A&M UICY-1441)。

[Crystal Lullaby (CrystalLullaby.mp3)]

仕様

本機の主な機能である音量調節は、アンプの中でも難易度の高い部分です。機械式可変抵抗器(以後VRと略す)を用いると、ギャングエラーが発生したり、経年劣化で接点の接触不良が起きたり、中間位置でS/N比が下がるなどの問題が発生します。

それを解決する手段が電子ボリューム(以後EVRと略す)です。現在ではEVRは1個のICに収められ、いくつかの半導体メーカーから供給されています。価格は手ごろなのですが、EVRチップはマイコンで制御することが前提のため、アマチュアには少し使いにくいチップです。

今回はEVRモジュールを使うことにしました。実は本機製作の数年前に、海神無線のウェブサイトでEVRモジュールを見つけて興味を惹かれ、すぐに使う予定はなかったのですが、とりあえず購入しました。AEDIO社製のEVR-3-01というEVRモジュールです。EVRにはボリュームを表示する表示器が必要なので、同社製のEVR-DISP1を併せて購入しました。ちょうどキャンペーン中で、赤外線リモコン(Linkman LV1-REMOCON)が無料でついてきました。

EVRモジュールと電源回路だけで本機の目的は達せられるのですが、せっかく新たにアンプを製作するのですから、もう一つ機能を追加することにしました。

プリアンプの必須機能として、音量調節以外に入力セレクターがあります。Kingletで用いるプレーヤーはPCだけなので、入力は一つでよい(つまりセレクターは必要ない)のですが、あえて本機の入力を2系統とします。通常はスイッチで入力を切り替えますが、実験的な試みとして、2入力をミキシングする方式を採用しました。従って、2つのソースから同時に信号を入力すると、両者が混ざり合った音が聞こえることになります。

この機能の実現のために、基板を1枚追加します。

電源回路も市販のモジュールを使用することにしました。

電源回路の設計は難易度が高く、アマチュアがいくら頑張っても、市販のAC/DCコンバーター(以後AC/DCと略す)を上回る性能の電源を設計できる見込みはほとんどありません。極めて性能の良い医療機器用AC/DCが個人でも購入できるようになった今、電源回路は自作するよりも購入した方が得策だと思います。そうすれば、電源回路の設計・製作にかかる時間・労力を、自分の得意分野に向けられます。

| 入力端子 | 2系統:INPUT 1、INPUT 2 (二つの入力は内部で混合される) 入力インピーダンス: 20kΩ. 最大許容入力:8V. |

| 出力端子 | 1系統: OUTPUT. 負荷インピーダンス:600Ω以上. 最大出力:8V(600Ω負荷). |

| ゲイン | -∞dB、-66dB ~ +2dB. 2dBステップで可変. |

| ボリューム表示 | 表示器にゲインをdB単位で表示.ただし、表示される値はEVR-03単体のゲインであり、アンプ全体のゲインはそれから6dBを減じた値となる. -∞dBは「-0dB」と表示される. |

| チャンネル間ゲイン差 | -0.5dB以内. |

| 周波数レンジ | DC ~ 500kHz (-0.3dB).. |

| チャンネル・セパレーション | 93dB (@1kHz)、77dB (@20kHz). |

| 歪率 | とのちメソッドの測定限界以下. 実測値: THD:0.002%、IMD: 0.07%. (真の値はこれより小さい) |

| S/N比 | とのちメソッドの測定限界以上. 実測値: 67dB (真の値はこれより大きい) |

| 電源 | AC100V または AC200V.(200Vコンセント使用時は専用電源コードあるいは変換プラグが必要) 許容入力電圧範囲:85V ~ 264V. |

| 消費電力 | 9W.(表示装置動作時) 4W.(表示装置スリープ時) |

| 外形寸法 | 寸法:131(W) x 184(H) x 187(D) mm (突起物含まず). 重量:1.5kg (電源コード含まず). |

設計

設計手順を従来と正反対にしました。外観のデザインを最優先としたためです。

意匠デザイン ==> 機構設計 ==> 実装設計 ==> 回路設計の順で設計を進めました。

外観に関わる部品・材料は慎重に選択しました。

主要部品・材料

前回プロジェクト(AR-416 Air)に次いで、今まで使ったことのない部材を色々と採用しました。

- 電子ボリューム・モジュール

- 前述のように、AEDIO社製の EVR-03-01とその関連製品である EVR-DISP1 を使用します。

EVR-03-01 は、新日本無線(JRC)の電子ボリュームIC、MUSES72320 をベースに構成されています。他の部品も、JRCの高音質OPアンプ MUSES01、DALEの NS-2B( 無誘導巻線抵抗)、ASCの X363 メタライズド・ポリプ ロピレン・コンデンサなど高音質パーツが使われています。

EVR-DISP1はドットマトリックス方式の表示装置で、赤外線リモコンの受光部も備えています。リモコンのコードはメーカーに依存しないベンダー・フリー・コードが使用されています。

[メーカーのウェブサイト (http://www.aedio.co.jp/)]

リモコンは、Linkman社のLV1-REMOCONを使用します。EVR-03-01 EVR-DISP1 LV1-REMOCON -

- AC/DCコンバーター

医療機器用の高性能なAC/DCである XP Power社製 EML15US24-T を採用しました。ノイズ除去性能が高く、1次側・2次側の絶縁耐力が高いのが特長です。2次側の電位は任意に設定できます。

電力容量が15Wで単一出力の EML15シリーズの中から、出力が24Vのものを選びました。本当は18Vが必要だったのですが、18Vのものはないので、24Vにしました。+/-両電源が必要なので、2台使用します。

PCBだけのものとケース入りのものがありますが、最も安価なPCBだけのものを選択しました。

外形寸法は 78.7 x 31.8 x 23.1mmと小型で、重さはわずかに35gです。

[メーカーのウェブサイト (https://www.xppower.com/)]- 透明アクリル板

- フロント・パネルに使用する透明アクリル板は、実は本機のために購入したものではありません。長い間机の引き出しの中に入れておいたもので、いつ、何のために入れておいたのか思い出せません。エッジは面取りされていて、M5ネジに合う穴が4隅に開けられています。明らかにフォトフレームの部品ですが、他の部品は見当たりません。ちょうど本機に合いそうなので、使うことにしました。このアクリル板の寸法に合わせて、筐体のデザインを行うことにします。

寸法は、131(W) x 171(H) x 5(D) mmです。使用した透明アクリル板 エッジは面取りされている - 剥がせるステッカー

- フロント・パネルに使用するステッカーです。

フロント・パネルにこのステッカーを貼り、その上に透明アクリル板を取り付けます。このステッカーをキレイに剥がせるタイプにすることで、フロント・パネルのデザインを変えられるようにできます。

選択したのは、A-one社製 #28874 という用紙です。A4サイズで、地の色は白です。インクジェット・プリンターで印刷します。表面に透明の保護シートを貼って使用します。防水性が高く、表面は光沢があります。

[メーカーのウェブサイト (https://www.a-one.co.jp/)] - アイアン・ペイント

トップカバーの塗装に用います。

単色で塗るのは味気ないですし、私のような不器用な人間にはムラなく塗るのは難しいので、ムラを出すのが前提の塗料を使用することにしました。

ターナー色彩社製のアイアン・ペイントを選びました。様々な材質の上に塗ることができる水性塗料で、木材やプラスチックの上に塗っても、金属のような質感に仕上がります。

アルミには塗料がつきにくいので、アイアン・ペイント用のプライマー(マルチプライマー)を下塗りに用います。

[メーカーのウェブサイト (https://www.turner.co.jp/)]- 黒檀製丸棒

- ツマミは筐体正面に取り付けられるものですので、外観に大きく影響します。ツマミと言えば、通常は金属製か樹脂製ですが、本機にはより有機的な質感のものがふさわしいと考え、木製にすることにしました。

ちょうど使い道が見つからず、長年在庫していた円柱形の黒檀があったので、それを使うことにしました。

随分前に、近所のホームセンターの店頭で見かけたときに、黒檀という材質に興味を惹かれ、衝動買いしました。やっと使い道が見つかりました。

黒檀は密度が高く、固く、重い木材です。比重が水より重いので、水に沈みます。日本では仏壇の材料として使われている高級木材です。

サイズは、直径30mm、厚さが25mmです。 - OPアンプ

- ミキシング回路に使用するOPアンプです。

新日本無線のNJM4580DNJM5532D{2020/07/18 訂正}というオーディオ用OPアンプです。オーディオ用にしては安価で、二百円台で買えます(2020年7月現在)。型番からわかる通り、プロオーディオの世界で定番となっているTI NE5532 のセカンド・ソースです。

[メーカーのウェブサイト (https://www.njr.co.jp/)]

新規技術

私が初めて導入する技術を紹介します。世間ではすでに陳腐化した技術も含みますが、私にとっては新しい技術です。

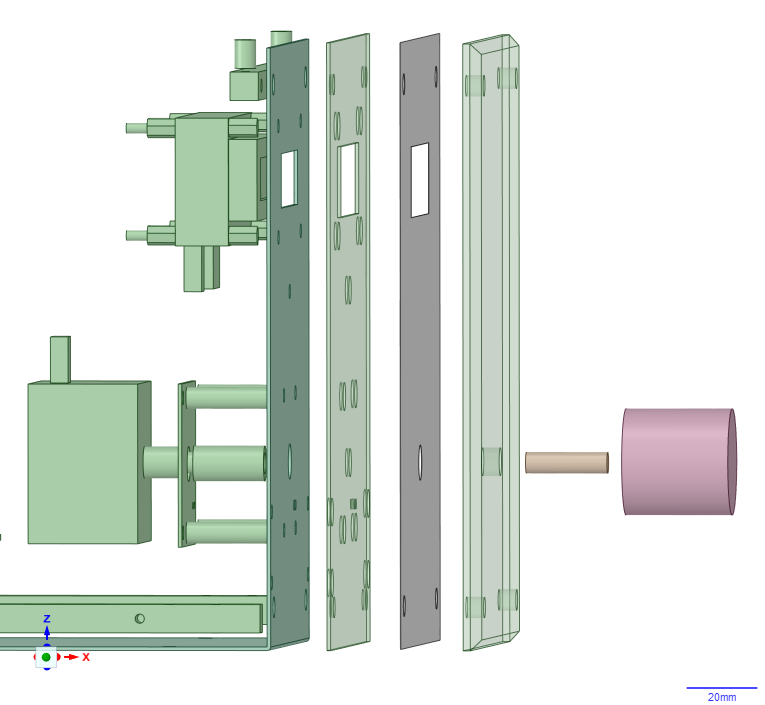

- メカCADの導入

- 以前から少しずつメカCADを使い始めましたが、本プロジェクトから本格導入します。

使用するのは DesignSpark Mechanical 4.0 です。正確にはCADではなく3Dレンダリング・ソフトなのですが、便宜上メカCADと呼びます。

このソフトに関する詳細はこちらをご覧ください。 - 圧着端子

- 今までは、接点はアンプの中で一番の音質劣化要因の一つ、と考えていました。なかなか導入に踏み切れないでいました。しかし、アンプの内部配線をハンダ付けで行なうと、基板を取り出すのに大変な手間がかかります。調整や改良を行うことが億劫になってしまいます。メーカー製アンプでは内部配線(基板対基板および基板対シャーシのワイヤーハーネス)に圧着端子が当たり前に使われていて、実績を積み重ねています。私も一度試してみるべきと考え、今回導入を決めました。

- アルミ板の折り曲げ

- これは技術というほどの技術ではないかもしれませんが、不器用な私にとってはハードルが高く、長年の間敬遠していました。

アルミ板の折り曲げが自分でできれば、設計の自由度が上がります。この機会に、この技術を習得しようと思います。

ただ単純に一度曲げるだけでなく、2箇所で曲げて、コの字型に曲げてみようと思います。

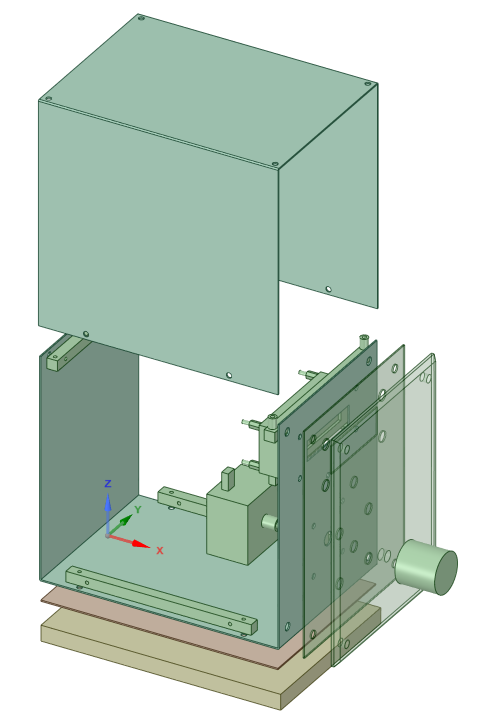

意匠デザイン

私は、オーディオ装置にとっての良いデザインとは、部屋のインテリアになじむデザインだと考えています。なおかつ、上質な雰囲気を醸し出すようなデザインが良いと思います。私は高級志向ではないので、いかにも高級品といった自己主張の強いデザインは好みません。

こういうカッコイイことを言っても、本当にそんなものを自分でデザインできるかどうか、あまり自信はないのですが、とにかく挑戦してみます。

まず、大体の形と大きさを決めます。

実は、予め設置する場所は決めていました。背の低い、本来和室用のテーブルの下に置きます。書斎兼実験室で、作業台として使っているテーブルの下です。なるべく幅の狭い筐体が望ましいのです。

もう一つの前提条件として、フロント・パネルに手持ちの透明アクリル板を使用することにしています。このアクリル板を縦に使えば、横幅を狭くできます。

アクリル板を縦に使うことににより、幅と高さが決まります。奥行は、EVRモジュールとAC/DCが納まる範囲でなるべく切り詰めた値とします。約18cmに決めました。

筐体サイズ:約13(W) x 約17(H) x 約18(D)cm。

肝心なフロント・パネルのデザインは、割とすんなり決まりました。透明アクリル板とステッカーと黒檀製ツマミを使うことを前提にしたためです。

上から表示器(EVR-DISP1)、赤外線受光器、ツマミの順に配置します。いずれの部品も横方向は中央に配置します。

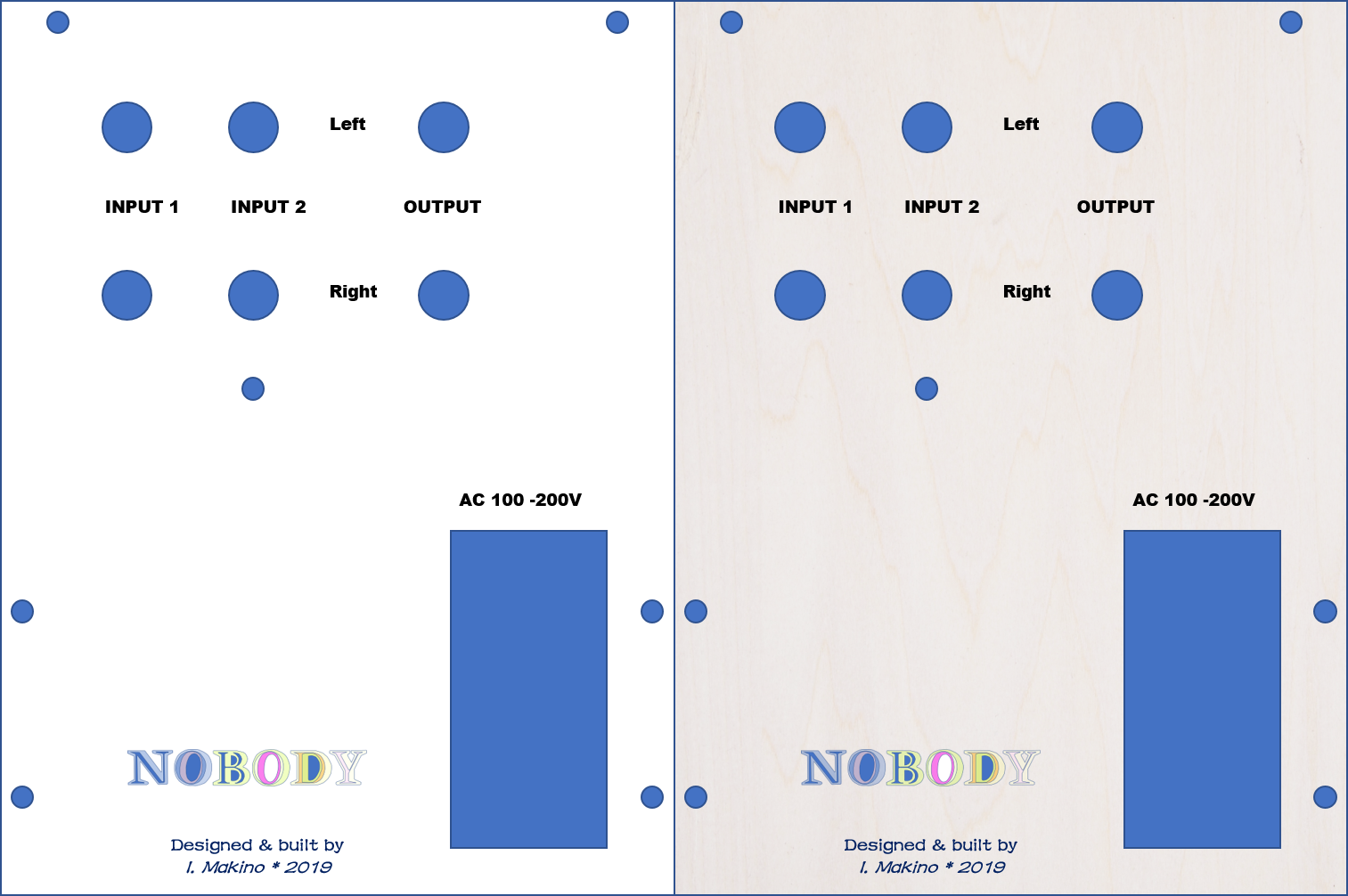

ステッカーは張り替え可能なので、数種類のデザインを考案しました。

下図右側のデザインが本命です。シナランバーコア材の表面を撮影した画像を背景としました。この木材は、オーディオ・ラック AR-416 Air で使用したものです。本機をAR-416上に設置すれば、よく調和すると思います。木目がはっきり出ていませんが、単色塗りつぶしでは出せない、奥行き感のある、風情ある外観だと思います。

電源スイッチはバック・パネルに取り付けます。

電源スイッチをフロント・パネルの手が触れやすい位置に配置すると、問題が起こることがあります。パワーアンプの電源が入っている状態で誤ってプリアンプの電源を切ると、スピーカーから物凄いノイズが出ます。プリアンプに電源オン/オフ時のノイズを抑える回路が備わっていれば、この問題を回避回避できますが、その回路が音質を落とす可能性があるので、私は使わないようにしています。従って、電源スイッチは、手が届きにくい背面に配置する方が良いのです。

運用上は、本機の電源スイッチはオンにしっぱなしにして、電源タップのスイッチで電源を入り切りします。パワーアンプも同じ電源タップから電源を取るので、電源を切るときは、2台のアンプは同時にオフになり、大きなノイズの発生を防げます。

バック・パネルのデザインはシンプルなものとします。

パネル取り付け型のRCAジャックで、見栄えの良いものを使用します。AC入力には、久し振りにインレットを使用しました。しかも、ヒューズホルダーとスイッチを一体化したモジュールを採用しました。

フロント・パネルと同様に、いくつかデザイン案を作成しました。下図右側のデザインは、フロント・パネルと共通しています。シナランバーコア材の木目を背景にしています。

いつものように、ロゴはバック・パネルに描きます(前面に出すと恥ずかしいので)。

トップカバーはアイアン・ペイントで塗装します。色は濃い緑(ブロンズ・グリーン)と明るい緑(グリーン・パティナ)の2色を使います。この2色を完全に混ぜないで、わざとムラが出るように塗ります。

この緑色は、前面・背面の木目に対して、木の葉の色をイメージしたものです。

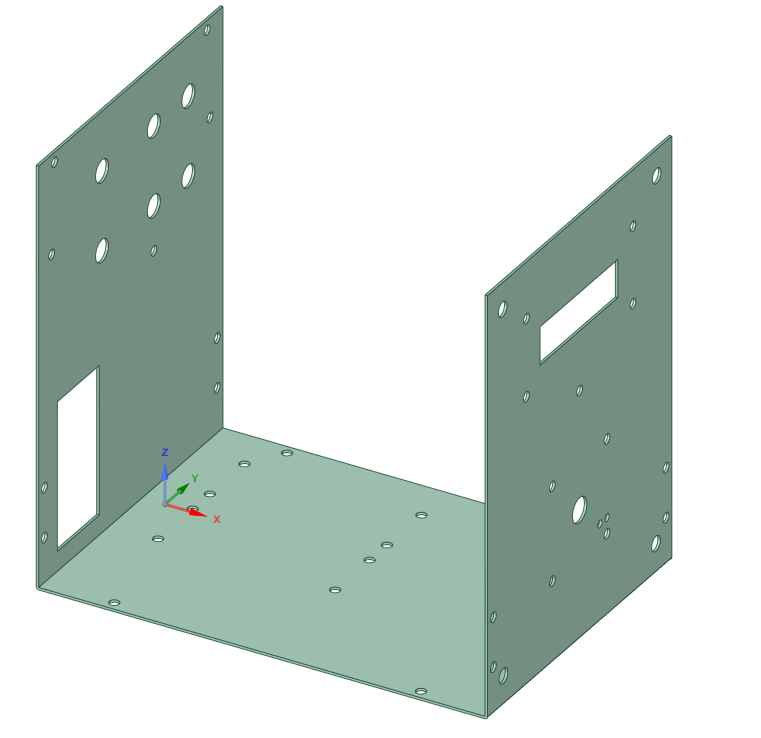

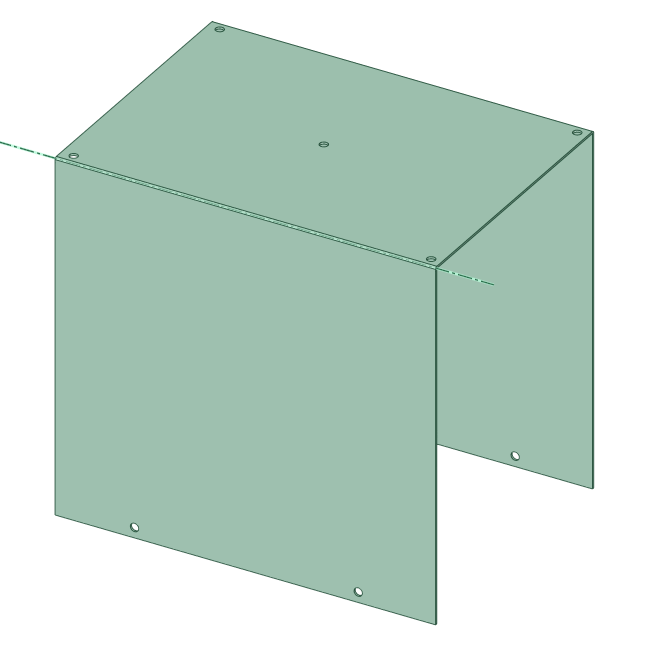

機構設計

基本構造は、コの字型に曲げたアルミ板をシャーシとし、やはりコの字型に曲げたアルミ板をトップカバーとして組み合わせる形とします。

以前の私なら、箱型のシャーシを作るのに、6枚のアルミ板を組み合わせていました。PA-210 Simplicity がその例です。このやり方は、数多くのネジを必要としますし、精度良く組み立てるのに苦労します。また、板同士の電気的接触はネジ止め部分だけなので、若干のインピーダンスが発生し、シールド効果が低くなるかもしれません。

|

|

| シャーシ(Chassis) | トップカバー(Top Cover) |

シャーシとトップカバーの材料は、1mm厚のアルミ板とします。薄い板ですが、厚いと上手く曲げられる自信がないので、1mm厚とします。補強のために、シャーシの前面、背面、底面にはアルミ板を重ねてネジ止めします。それぞれ、フロント・パネル(Front Panel)、バック・パネル(Back Panel)、ボトム・パネル(Bottom Panel)と名付けました。これらのパネルもシャーシと同じ1mm厚のアルミ板から切り出します。

EVRモジュール(EVR-03-01、EVR-DISP1)はシャーシ前面に、頭の厚さが1mm未満の低頭ネジを使って取り付けます。フロント・パネルのネジ穴はネジの頭よりも大きな径とします。シャーシとフロント・パネルは密着させますが、ネジの頭はパネルから突き出ません。ステッカーを貼ると、ネジの頭は見えなくなります。

AC/DCはシャーシ底面に取り付けます。

ミキシング回路を載せる基板は、背面の入出力端子に近いところに取り付けます。ここも低頭ネジを使い、前面と同様に、ネジが見えないようにします。RCAジャックとACインレットは、シャーシとパネルを共締めするように取り付けます。

外観重視設計なので、フロント・パネルには、さらに透明アクリル板を透明樹脂ネジで取り付けます。

EVR-03-01をじかにシャーシに取り付けると、ツマミがうまく付けられないので、EVR-03-01はサブパネルに取り付け、サブパネルをシャーシに取付けることにしました。EVRのシャフトとツマミのシャフトを連結するために、シャフトジョイントを用います。

これで本機の設計の中の最重要部分の設計ができました。

補強と制振のため、8mm角のアルミ角棒をシャーシの底面の左右と、前面と背面の上側に取り付けます。角棒にはネジ穴を開けて、M3のタップでネジ立てを行います。角棒がナット代わりとなります。トップカバー取り付けネジや透明パネル取り付けネジを受ける雌ネジも、角棒に開けます。

以上でほぼ機構設計を完了しましたが、本機の重量はかなり軽くなることが予想されたので、底面に木の板を取り付けることにしました(Wood Base

と命名)。あまり軽いと、操作する時に、アンプがラック上で滑ってしまうからです。

近所のホームセンターで、手頃なベニヤ板の端材が売られているのを見つけたので、それを使うことにしました。12mm厚のシナラワン合板です。

ゴム足には、3M社製のCS-03を使います。透明でお洒落な外観で、本機の愛称X'talのイメージに合います。摩擦が強く、滑りにくいという特長もあります。

機構設計の詳細と、各部品の寸法図に関しては、以下の機構設計書をご覧ください。

[機構設計書(MV-217_Design_Mech.pdf)]

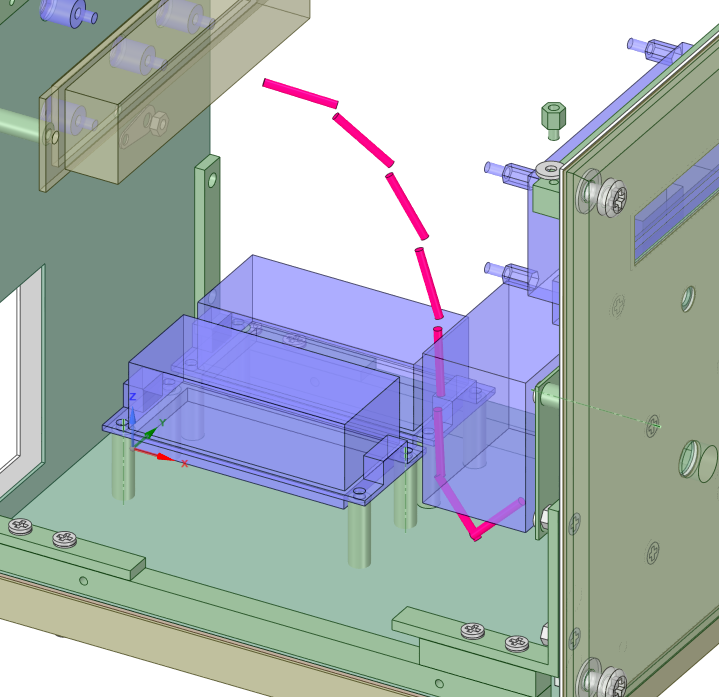

実装設計

機構設計を先行させたため、まだ回路設計ができていないにもかかわらず、基板サイズはほぼ確定しています。

バック・パネル上の入出力端子は、左チャンネルを横一列に並べ、その下に右チャンネルを横一列に並べると、意匠デザインで決めました。その左チャンネルと右チャンネルの列の間に基板を取り付けます。サイズは

28 x 120mmとします。細長い形の基板となります。

基板名称は Buffer Board としました。久しぶりに万能基板を使用します。在庫の中から一番古そうなものを選びました。そこから必要なサイズの基板を切り出します。

内部配線には、初めて圧着端子(コネクター)を使用します。ワイヤーの一方の端にコネクターを取り付け、他方はハンダ付けとします。片側だけコネクターになっていれば、基板あるいはモジュールをハンダごてなしにシャーシから外せます。ただし、EVRから出力端子へのワイヤーは、将来的に外す可能性は低いので、両端ハンダ付けとします。

AC/DCのコネクターが JST(日本圧着端子)のXHP-xx を使っているので、ケーブル側もそれに適合する JST製のコンタクトとハウジングを使用します。また、部品の種類を不用意に増やさないため、Buffer Board 上のコネクターにも XHP-xx を使用します。

従来はワイヤーの加工は現物合わせでやっていましたが、今回初めてCAD上で配線経路を決め、併せてワイヤーの長さを割り出す手法を採用しました。こうすることにより、筐体の製作が完了する以前に、内部ケーブルを製作できます。

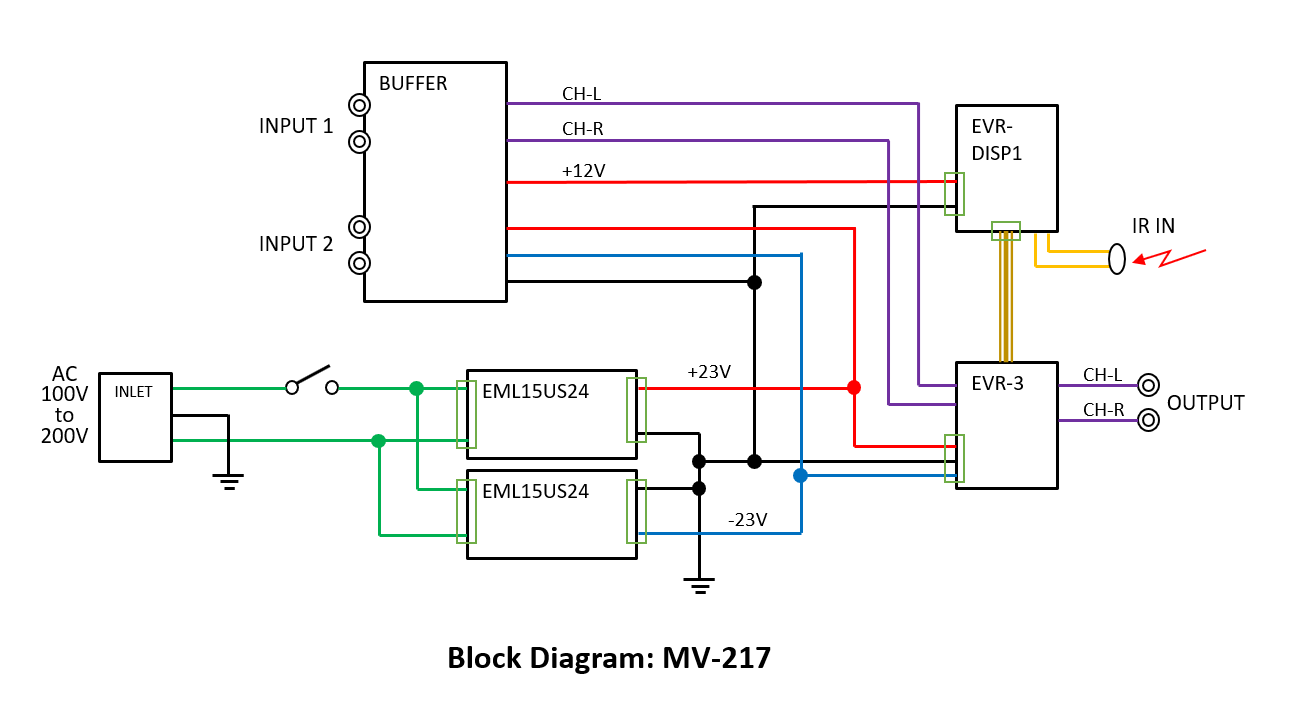

回路設計

全体の構成は下図のようになります。

2つの入力信号(INPUT 1、INPUT 2)はBuffer Board内で混合されます。それぞれの入力にプレーヤーをつないだ場合、どちらかを選択したいときは、他方をストップさせます。両方同時に再生状態にすれば、両者の音が混ざって聞こえます。セレクター・スイッチの操作をせずに、2つのソースを聴くことができます。

この方式には多少の問題があります。INPUT 1を使用中でもINPUT 2のバッファー・アンプや、INPUT 2につながれているプレーヤーのノイズが混入します。また、このミキシング回路のゲインは-6dBなので、確実に6dB以上S/N比が低下します。

それでも、この回路がどの程度音質に影響するか好奇心がわくので、試してみることにしました。

ミキシング回路には、長年部品キャビネットの中で眠っているTI(BB)のオーディオ用OPアンプ OPA627 を使用するつもりでしたが、基板面積が狭くてとても回路が収まりません。

さらに部品キャビネットを探ったら、JRCの NJM4580DNJM5532D{2020/07/18 訂正} が出てきました。これはデュアルタイプなので、何とか収まりそうです。これを使うことにしました。

このOPアンプは、元々ヘッドホン・アンプ HA-213 用に購入したものでした。HA-213は、製作直前にそのコンセプトを変更し、MCヘッドアンプにしたため、このOPアンプは使い道がなくなり、部品キャビネットの中で眠っていました。

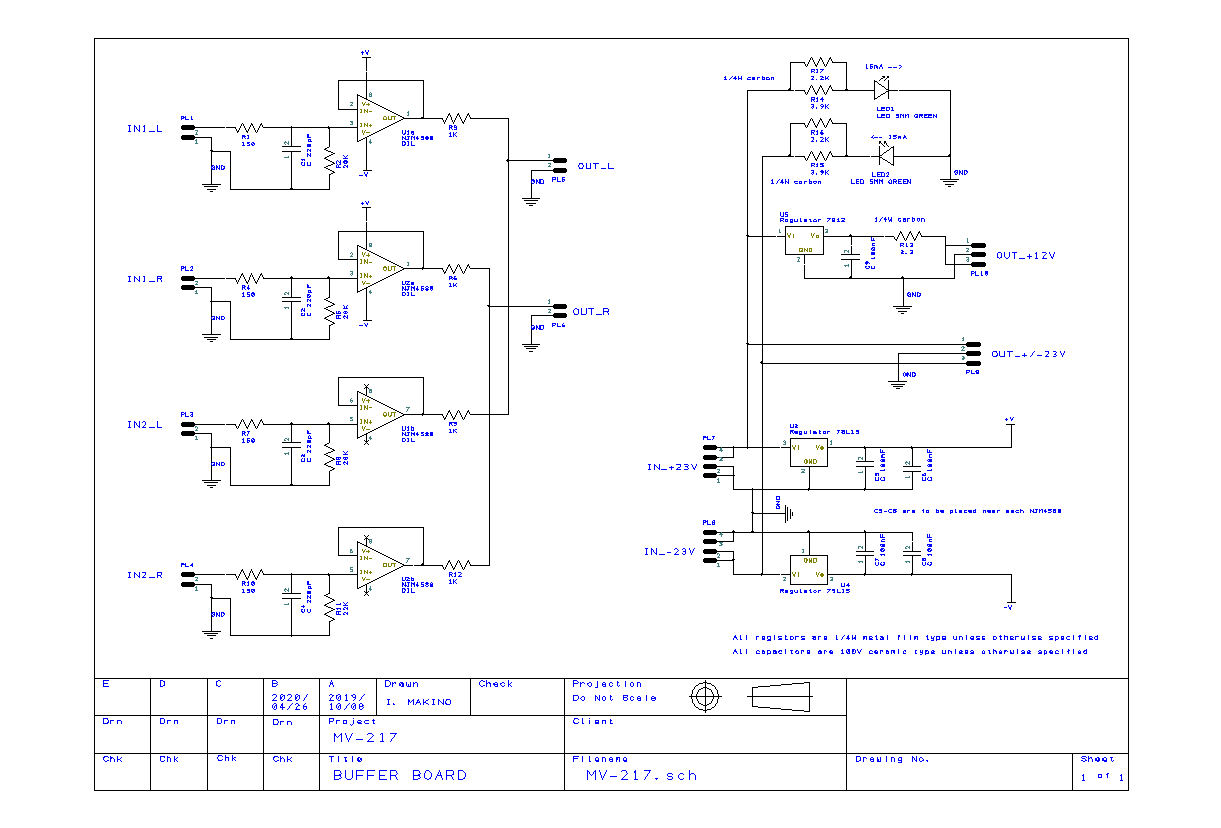

Buffer Boardには、EVRに電源を供給する機能も持たせました。

EVR-03-01の電源電圧は最大は±23Vなので、AC/DCの出力をそのまま供給します。AC/DCの出力電圧の公称値は24Vですが、±1%の微調整機能があるので、それを利用して23V以下の電圧を出力させます。

EVR-DISP1には+12Vを供給します。そのために、基板上に3端子レギュレーター7812を搭載します。

基板上のミキシング回路のOPアンプ(NJM5532D)には、±15Vを78L15と79L15を使って供給します。

電源インジケーターは Buffer Board 上に2個載せます。緑色の高輝度LEDを使用します。LEDから発する光は、フロント・パネル固定用の樹脂ネジを通して外部に出ます。つまり、ネジの頭が光って見えます。

この方法は、MA-215 Arabesque で試したやり方を発展させたものです。MA-215の場合は、ネジのすぐそばにLEDを取り付けたため、ネジの頭がギラギラと光って、目にうるさいインジケーターとなってしまいました。そこで今回は、LEDをネジから離れた場所に実装し、光軸もネジに向けないようにしました。筐体内をLEDで照らし、その光が樹脂ネジから漏れ出る、というイメージです。

Buffer Board の回路図を以下に示します。

なお、回路CADには、DesignSpark PCB 8.1 を用いました。以前から練習を兼ねてちょこちょこ使っていましたが、NOBODYブランド作品に使用するのは初めてです。PCB

CADも兼ねているので、そちらの機能も使用します(このソフトの詳細はこちらをご覧ください)。

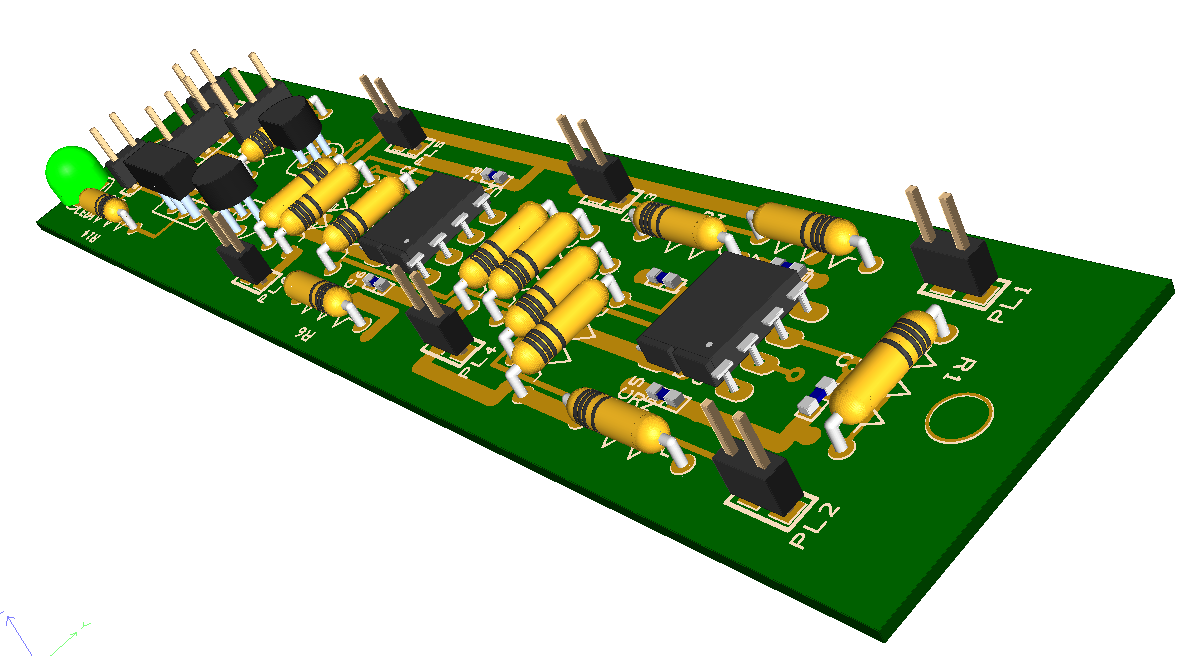

DesignSpark PCB を用いると、PCB設計が手際よくできます。部品配置は手動で、配線は自動で行いました。最初はCADの操作方法がよくわからず、多少すったもんだしましたが、それでも思ったより簡単にPCB設計ができました。

下図は、DesignSpark で作成した Buffer Boardの3Dレンダリングです。実際には万能基板に実装するので、これほど格好良くはなりません。また、LEDは右端にもう一つ実装します。

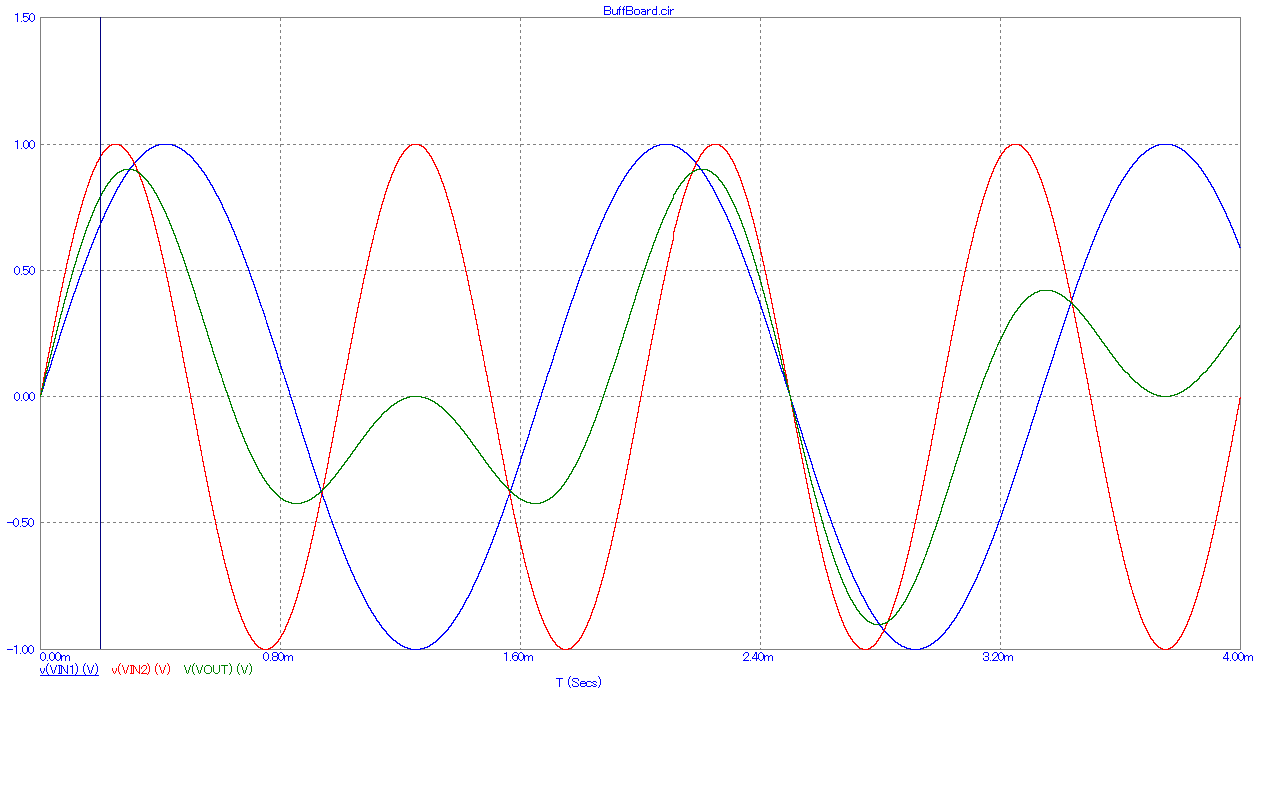

Buffer Boardの回路を、シミュレーター Micro-Cap 12 でシミュレーションしました。

設計通りにミキシングができること、ミキシングにより若干S/N比が低下すること、歪率はほとんど問題にならないレベルだということを確認しました。

Micro-Capは使いにくいという方が多いですが、私は使いやすいと感じました(このソフトの詳細はこちらをご覧ください)。

従来のNOBODYブランド・アンプは、グラウンド電位をAC100Vラインのホットとコールドの中間電位としていました。しかしこの仕様では、メーカー製アンプやプレイヤーと接続した時に、両者のグラウンド電位に差があるため、余計な電流が接続ケーブルに流れて雑音の原因になることがありました。そこで、Gaudi

Ver.2 のシステム設計では、グラウンド電位を大地アースにすることに決めました。

本機では、ACインレットのアースピンを FG(フレーム・グラウンド=筐体の電位)に接続します。アースピン付きのコンセントから電源を取れば、FG

は大地アースの電位となります。

アース無しのコンセントから取れば、FG は大地アースから浮いた状態になります(電位不定)。

回路設計、シミュレーション、実装設計の詳細については、以下の電気設計書をご覧ください。

[電気設計書 (MV-217_Design_Elec.pdf)]

BOMの作成

いつも通り、BOM(Bill Of Material; 部品表) を作成しました。

本プロジェクトでは様々な新規技術を取り入れましたが、使用した部品・材料のほとんどは手持ちのものを使いました。料理上手な主婦(夫)が、突然の来客時に、とっさに冷蔵庫の中の余りものを使って美味しい料理を作るみたいなものです。手持ちの部品に関しては、なるべく購入時の値段を

BOM に記入するようにしました。当時の値段がわからない場合は、相当品の現在の値段を書き込みました。

[BOM (MV-217_BOM.pdf)]

作業マニュアルの作成

前回プロジェクト(AR-416 Air)を踏襲して、部品加工マニュアルと組立マニュアルを作成しました。

私は元々メカに弱い質なので、マニュアルがないと作業がはかどらないし、ミスも多くなります。マニュアルがあれば作業に集中でき、ミスが減ります。また、マニュアルを書くことが加工・組み立てのシミュレーションとなるので、設計の妥当性を検証することにもなります。実際、今回もいくつかの設計ミスを、マニュアル作成中に発見し、製作前に修正できました。

加工マニュアルは、金属加工、木工、仕上げの3つに分けました。木工と言っても、Wood Baseの切り出しと黒檀ツマミの穴開けだけなので、木工マニュアルには、樹脂部品の加工も含めました。

[金属加工マニュアル (MV-217_Metalwork.pdf)][木工マニュアル (MV-217_Woodwork.pdf)]

[仕上マニュアル (MV-217_Design_Finish.pdf)]

[組立マニュアル (MV-217_Assy.pdf)]

製作

金属加工

ほぼマニュアル通りに作業しました。ただし、順序に関しては、その時々の事情に合わせて変えました。

一つマニュアル通りに行えない作業がありました。

3mm厚、50x50mmのアルミLアングルを8mm幅に切り出す作業は、私には難しそうなので、ホームセンターの工作室でやってもらおうと考えていたのですが、何と断られてしまいました。8mm幅では小さすぎて、切り出した部品が工作機械の内部に入り込んでしまうためだそうです。

仕方がないので、自分で電動ジグソーを使って切り出すことにしました。

少し苦労しましたが、工夫して何とか切り出すことに成功しました。しかし、もう一つ問題が発生しました。

M3のビスを受ける雌ネジをタップで切ろうとしたのですが、3mm厚だと薄すぎて穴が斜めになってしまいます。これでは使い物にならないので、ネジ立ては諦め、直径を4mmに広げました。ビスはナットで受けるようにします。

ここに来てハタと気づきました。ネジ立てをやらないのであれば、市販のLアングルを使用すればずっと楽ができました。

| Lアングルを切るのに工夫が必要だった | ようやく切り出したLアングル |

| アルミ角棒のネジ立ては問題なくできた | 加工が完了した補強材 |

アルミ板を切り出し、穴開けをしたのち、いよいよ折り曲げに挑戦しました。

先ずは、失敗してもやり直しが可能なトップカバーの方から始めました。以下の手順で作業を進めました。

(1) ケガキ線を、錐とアクリル・カッターで、0.5mmぐらいの深さまで削ります。ケガキ線は、曲げた後内側となる面にだけ描きます。

(2) 2枚の木の板で、アルミ板を上下から挟みこみます。ケガキ線がギリギリ見える位置にアルミ板の位置を調節してから、C型クランプで上下から締め付け、アルミ板を固定します。

(3) アルミ板に木の板をあてて、ゆっくり曲げます。

| (1) ケガキ線を0.5mmの深さに削る | (2) 2枚の木の板とクランプで固定 | (3) 木の板を当てて曲げる |

期待に反して、アルミ板はなかなか曲がらず、結局角度が90度に達しませんでした。

どうやらケガキ線の削り方が足りなかったようです。その点に気を付けて、シャーシの曲げ加工を行いました。

今度はキレイに直角に曲がりました。練習効果が現れました。

しかし、喜びもつかの間、大変なミスに気がつきました。何と、背面の穴が上下逆さまになっています。ケガキ線を間違って書き込んでいました。この段階でやっと気がつきましたが、後の祭りです。仕方がないので、背面を切り離しました。

| 直角に曲がらなかったトップカバー | キレイに直角に曲がったシャーシ しかし、背面が逆さま! |

仕方なく背面部分を切り離した |

まだアルミ板が余っていたので、トップカバーを作り直すかどうか迷いましたが、トップカバーは、本機が完成した後でも交換ができるので、とりあえずこのまま使うことにしました。

木製部品、樹脂製部品の加工

木製部品は Wood Base とツマミだけです。

Wood Base の加工は、ベニヤ板を切り、ネジ穴を開けるだけなので、造作ありませんでした。

ツマミの加工も、シャフトを通す穴を開けるだけなのですが、この穴開けには精度が必要です。穴を垂直に開けないと、シャフトが斜めになってしまい、本体に取り付けた時にみっともなくなります。深さが正確でないと、シャフトの長さを調整しなければならなくなります。穴の位置が中心からずれれば、ツマミを回したときに、その位置がぶれてしまいます。

精度を上げるため、「新兵器」を導入しました。ボール盤です。バイス(万力)とセットで約12,000円で購入したもので、ボール盤としては最も安いものですが、以前使用していた電動ドリルとドリルスタンドの組み合わせより、精度がずっと優れています。ドリルスタンドを使っていたころは、穴が正確に垂直にならない、というのが悩みの種でした。

結果的に、ツマミの穴の位置は少し偏心してしまいました。ケガキ線が少しずれていました。しかし、穴は垂直に開いたし、深さも設計通りだったので、OKと判断しました。

| Wood Base の切り出しは電動ジグソーで | 少し偏心した、シャフトを受ける穴 |

樹脂製部品は、透明アクリル板(Clear Panel)、シャフト、基板(Buffer Board)の3点です。

この中で最も神経を使ったのが、透明アクリル板の穴開けです。以前に、アクリル板に穴を開けようとして、ひびが入っていしまった経験があります。

9.5mm径の穴を一個開けるだけなのですが、慎重を期しました。最初に2.5mm径の穴を開け、それを5mm、8mm、9.5mmと広げていきました(マニュアル通りです)。キレイに穴が開いたので、ホッとしました。

シャフトは、6mmのベークライト丸棒から、糸鋸を使って切り出します。

基板も、万能基板から、糸鋸を使って切り出します。

特に問題なく、作業を完了しました。

| 透明アクリル板に開けた穴 | 切り出したシャフトと基板 |

仕上げ

トップカバーと Wood Base を塗装します。

外観上最も重要なフロント・パネルとバック・パネルは、全面にステッカーを貼るため、塗装は必要ありません。今までは最も神経を使う作業でしたが、今回はだいぶ楽ができました。

トップカバーに使う塗料は、「主要部品・材料」の項で紹介したアイアン・ペイントです。

塗装の前に、マルチプライマーを刷毛で塗ります。

マルチプライマーを乾燥させた後、アイアン・ペイントを塗ります。皿の上に2色の塗料を完全に混ぜないように入れ、それをスポンジにつけます。スポンジを塗装面に軽く叩いて当てるようにして、塗装を乗せていきます。一度に厚塗りができるので、塗装は一回で十分です。

| プライマーの塗布 | 2色を完全に混ぜないように | スポンジで軽く叩くように塗る |

Wood Base の塗装は、木口にのみ行います。

最初は木口テープを貼ることを考えたのですが、12mm厚の木口は幅が狭すぎて、サイズが合う木口テープがありません。仕方なく、塗装することにしました。

近所のホームセンターで発見した新しい塗料を使いました。カンペハピオの nuro(ヌーロ)という塗料です。色は茶色としました。これは木の根や大地の色を表します。トップカバーの木の葉の色に合わせました。

一回塗りで、十分厚い塗膜ができ、ムラも刷毛スジもない、きれいな仕上がりとなりました。ベニヤ板の木口はみっともないものですが、この塗料のおかげで美しく仕上がりました。アマチュアにピッタリの塗料です。

フロント・パネルとバック・パネルに貼るステッカーを印刷し、パネルの穴に重なる部分をカッターで切り抜きます。

| ステッカーの加工 | ステッカーを貼ったバック・パネル |

ところで、ステッカーに印刷した木目は、ステッカーの下の板の表面を撮影したものです。印刷した結果、元の色とは違った色になってしまいました。また、木目も、近くからよく見ないと見えず、ちょっと残念な結果になってしまいました。

組み立て

組み立ても、ほぼマニュアル通りに行いました。

手順は多少変えました。機構部品がうまく加工できているかどうか、早目に確かめたくて、筐体をある程度組み立ててから内部ケーブルの作成やモジュールへのハンダ付けを行いました。

筐体が組み立て可能であることを確認した後、内部ケーブルの作成を行いました。

従来は、現物合わせで内部配線を行っていたので、ケーブルの作成は最後の工程でした。今回は前述のように、実装設計の段階でケーブルの設計図をつくっておいたので、筐体の完成前にケーブルの作成ができました。

ケーブルの作成には、ワイヤーの切断、被覆をむく、圧着端子のコンタクトを圧着する、コンタクトをハウジングに挿入する、という作業があります。同一作業はまとめてやるとはかどります。先ず全てのケーブルに使うワイヤーを切断し、次に全てのワイヤーの被覆をむく、という具合です。

マニュアルを見ながら、このような段取りで作業を進めました。効率を上げることができました。

初めて圧着端子を使用しました。工具は、コネクター・メーカーの純正工具は高価なので、Engineer社製のPA-09を購入しました。約5,500円しましたが、様々な圧着端子に使えるので、損はないと思います。

最初の圧着作業は見事に失敗。2番目も被覆をうまくかしめることができず失敗。3度目の正直でやっとうまく圧着できました。その後は順調に作業が進みました。一度コツをつかめば、ハンダ付けより簡単です。

| 「新兵器」Engineer PA-09 を使用(右) | 慣れれば簡単に圧着できる | 接続できることを確認 |

一つ不具合がありました。信号ケーブル用のシールド線にも電源ケーブル用と同じ圧着端子(JST XHP-2と SXH-001T-P0.6)を使うように設計していましたが、シールド線にかしめることができないことが分かりました。

部品キャビネットを漁って、代わりになるコネクターを探したところ、80年代の前半ぐらいに購入した1ピンSIPソケットを見つけました。このソケットは、ICやトランジスタのソケットとして使用するもので、1ピンだけのソケットです。複数個並べればSIPソケットとなり、2列に並べればDIPソケットとなります。一端はメス、他端はオスとなり、一つのソケットのオス側を他のソケットのメス側に嵌合させることができます。これを使ってみました。

| 1ピンSIPソケット 1個1個のソケットは独立している 2列に並べればICソケットとなる |

シールド線の末端にハンダ付け |

基板にも同じソケットを取付ける シールド線に付けたソケットをここに挿入する |

ケーブルの作成の次は、基板を組み立てます。

CADで設計したPCBを参考にして部品を挿します。

JSTのコネクター(B2B-XH-A)のピン・ピッチは2.5mmなので、ピッチが2.54mmである万能基板にはさせません。今回使った万能基板(サンハヤト

ICB-500F)の穴径は0.9mmですが、B2B-XH-Aを取り付ける穴を1.0mmに拡張します。そうすれば、2ピンのコネクターが問題なく挿入できます。

全ての部品を挿した後に、ハンダ付けを行います。

電源とグラウンドのラインは、金メッキ線を用いて配線します。基板から少し浮かして、直線的に配線することで配線長を短く抑えます。

| 0.9mm穴を1.0mmに拡張 | 完成した基板(部品面) | 完成した基板(半田面) |

内部ケーブルを基板、その他のモジュールにハンダ付けします。ただし、RCAジャックとACインレットへのハンダ付けは、それらの部品をバック・パネルに取り付けた後で行います。

表示装置には、赤外線受光器をハンダ付けします。

| ケーブルをハンダ付けした基板 | ケーブルをハンダ付けしたEVRモジュール | 赤外線受光器を取り付けた表示装置 |

いよいよ組み立ての最終段階です。

筐体の組み立ては、底面-->背面-->前面の順に行います。それぞれの面を組み立てながら、その面に部品やモジュールを取り付けていきます。詳しくは組み立てマニュアルをご覧ください。

| 底面の組み立てから始めます | 底面の組み立て完了 | 背面の組み立て |

| 背面の組み立て完了 | 前面の組み立て(「新兵器」使用) | 前面にモジュールがついたところ |

| 前面の組み立て完了 | RCAジャック等に内部ケーブルをハンダ付け | 基板とAC/DCを取り付けて、内部ケーブルを接続 |

| ツマミの取り付け | トップカバーを取り付けて組み立て完了(前面) | 組み立て完了(背面) |

本機の組み立ては、今までになく順調に進みました。

第一に、CADで描いた3Dレンダリングを用いた分かりやすいマニュアルが、ミスを防ぎ、効率を上げることに寄与しました。

第二に、「新兵器」(ボール盤、デジタル・ノギス)の導入により、部品の加工精度を上げたことです。誤差0.2mm以内を努力目標としました。

第三に、ネジ穴の径にマージンを与えたことです。従来は、M3ネジ用の穴の径は、3.3mmにしていました。これではマージンが少な過ぎて、ネジ穴を小丸やすりで広げないとネジが通らないことがしょっちゅうありました。本プロジェクトでは、マージンを1mmとることにしました。M3用ネジ穴は4mm、M4用は5mmといった具合です。今回は、やすりを使うことなく組み立てができました。

上記3項目に加えて、もう一つの「新兵器」が役に立ちました。前年にカミさんからクリスマスプレゼントととして貰った小型電動ドライバー(Bosch PSR Select)です。通常の電ドラは強力すぎて電子工作には不向きですが、この電ドラはトルクが強くなく、回転も遅いので、電子工作にピッタリです。ビットを本体に内蔵しているのも、使いやすく良いと思います。

測定と調整

火入れ式

火入れ(製作後初めて電源を入れること)に先立ち、内部配線を入念に点検します。特に、電源関連の内部ケーブルの極性が正しく接続されていることを、重点的に点検します。

異常がなければ、いよいよ火入れ式です。自作アンプの火入れ式はこれで13回目ですが、何度経験しても緊張する一瞬間です。

目を凝らし、耳を澄まし、精神を集中した状態で火を入れます。

トップカバーを外した状態で、火入れ式を行います。

最初は、AC/DCの出力を未接続の状態で電源を入れます。AC/DCから正常な電圧が出ていることを確認し、さらに+23Vおよび-23Vになるように、トリマーを回して調整します。EML15US24-Tはゼロ負荷でも正常動作するので、負荷をつないでも同じ電圧となります。一旦電源を切り、AC/DC出力を

Buffer Board に接続します。この時はまだEVRと表示装置には電圧を供給しません。Buffer Board 上の電源電圧が正常であることを確認したら、EVRと表示装置への内部ケーブルを接続します。

ついに動作確認ができる状態になりました。

電源を入れて、表示装置にメッセージが表示された時には、ほっとしました。ツマミを回すと、減衰量の表示が変化します。正常動作しているようです。

この時初めて、表示装置の表示色が緑であることが分かりました。EVR-DISP1 の取扱説明書は、A4用紙1枚のメモ書きのようなもので、詳しいことは書かれていません。寸法図すら含まれていません。当然ながら表示色も書かれていません。メーカーに問い合わせれば分かることなのかも知れませんが、工業製品の仕様を知るために、話し言葉レベルのやり取りをすることを私は好みません。

電源インジケーターの色と表示色が偶然合っていたのは幸いでした。

| 火入れ後の電源電圧チェック | EVRが動作することを確認 |

AC/DCの性能測定

本機の主要部品の一つである、AC/DC(XP Power EML15US24-T)の性能を測定しました。

測定結果はとても優秀で、文句の言いようのないものでした。

レギュレーション(電圧変動率)に関しては、厳しいテストを行いませんでしたが、既に市場で実績がある製品なので、仕様を信じてよいと思います。

仕様書によると、AC入力電圧変動に対するレギュレーションは、入力電圧範囲85~264Vで±0.5%、負荷変動に対しては、0Aから最大負荷の範囲で±1%と大変優秀です。

実際にこの性能は実現していると思います。

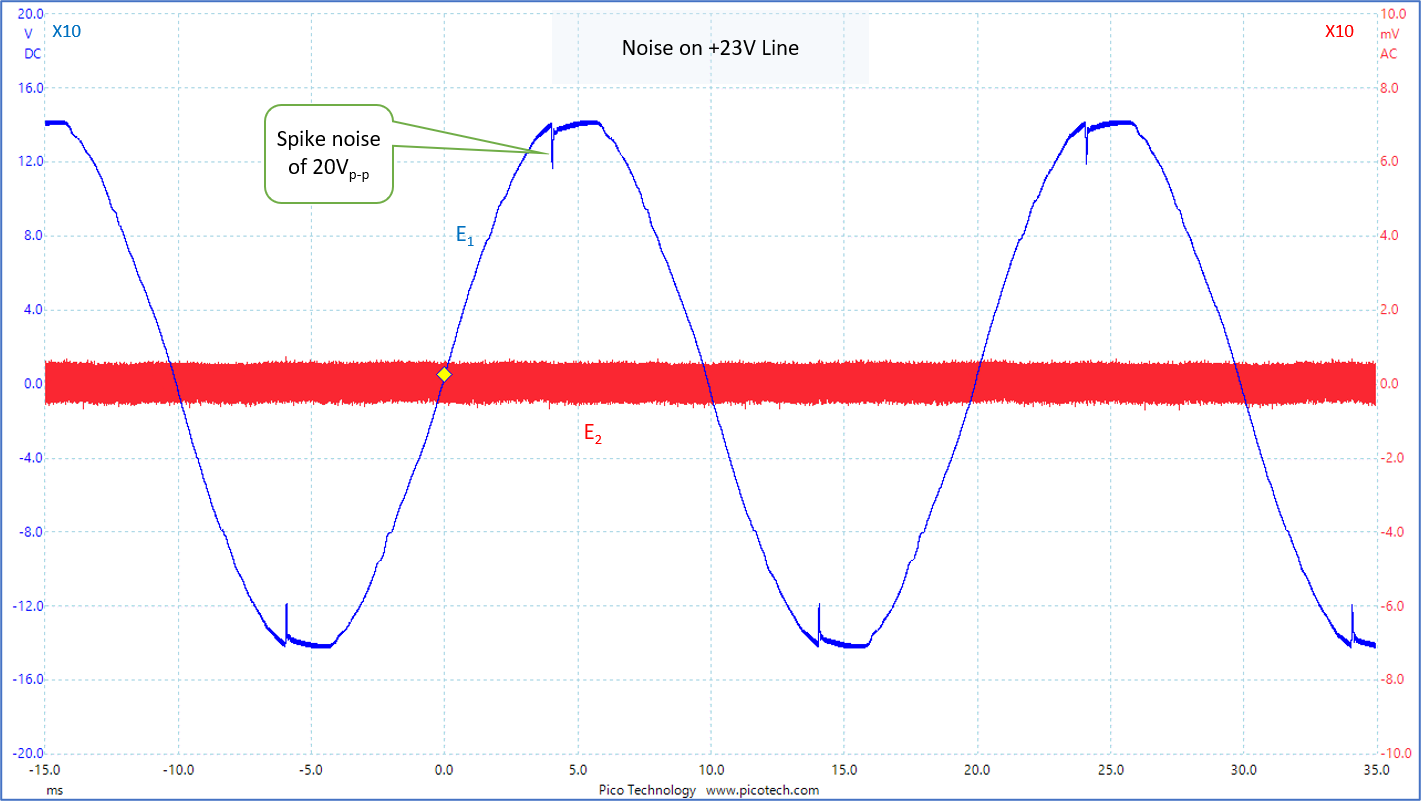

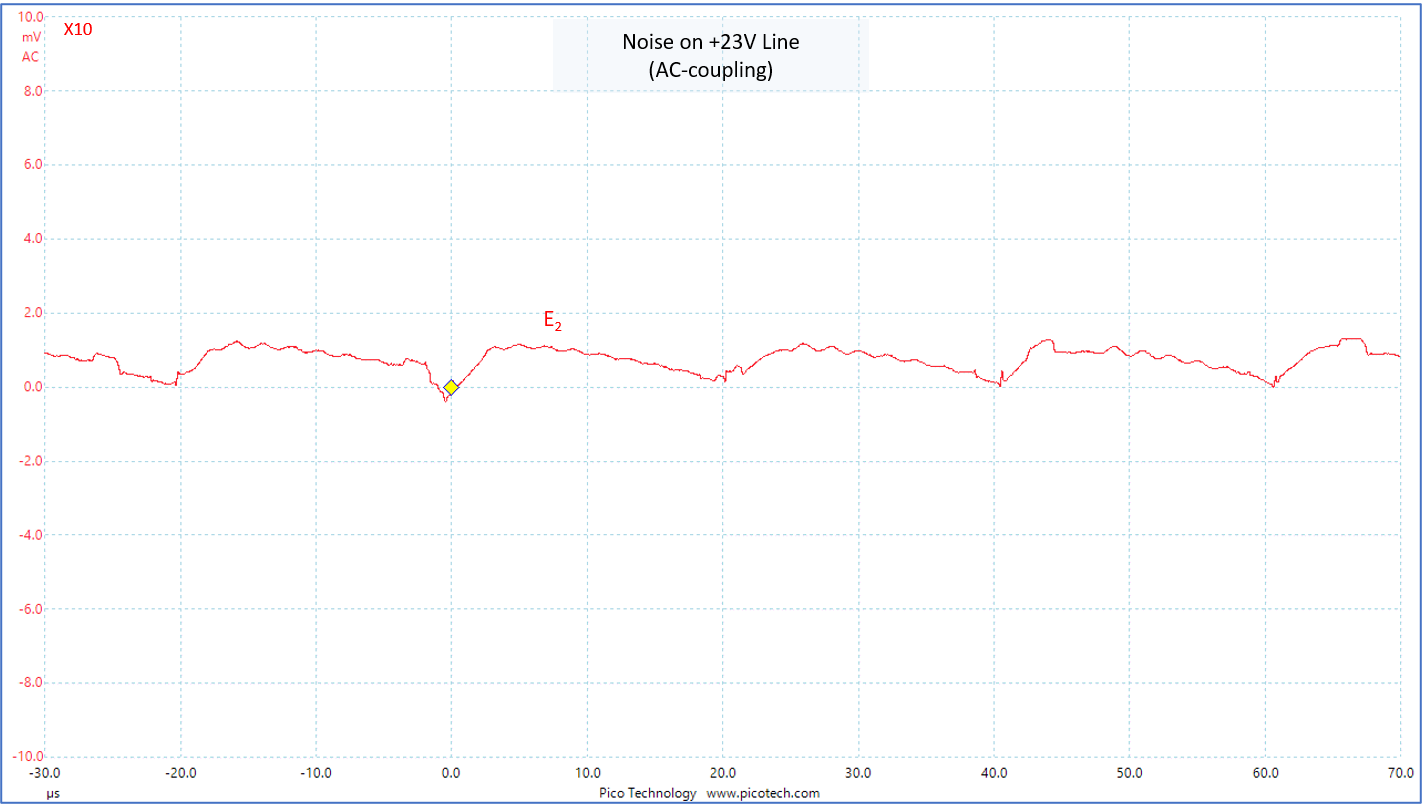

特筆すべきは雑音除去性能です。

最近ACラインの波形を観測すると、きれいな正弦波であることは全然なく、必ず高調波や雑音が乗っています。今回の測定でも、ACラインにピーク・トゥ・ピークで20Vもあるスパイク状の雑音が乗っていました。

しかし、EML15US24-T は見事にその雑音を吸収していました。出力にはその雑音が全く現れません。

実効値が3.2mVぐらいの微弱な雑音が継続的に出ていますが、私の測定器の限界に近いレベルなので、本当にこのような雑音が出ているのかどうかはよく分かりません。一応時間軸を拡大してみると、主成分の周期は約20usで、周波数で表すと50kHzぐらいだということが分かります。スイッチング・レギュレーターの発振周波数のようです。

|

|

| 青の曲線(E1): ACラインの波形 (スケール:40V/div) 赤の曲線(E2): AC/DC出力のAC成分の波形 (スケール:20mV/div) 横軸のスケール:5ms/div |

赤の曲線(E2): AC/DC出力のAC成分の波形 (スケール:20mV/div) 横軸のスケール:10us/div |

なお、この測定は FG を大地アースに落とさない状態で行いました。

次の性能測定も、FG を浮かしたままで行います。

性能測定

自作アンプの測定に、初めてとのちメソッドを適用しました。

電気的特性については、文句なしの結果が得られました。

以下に実測データを示します。左右チャンネルでほとんど差がなかったので、右チャンネルのデータのみを示します。

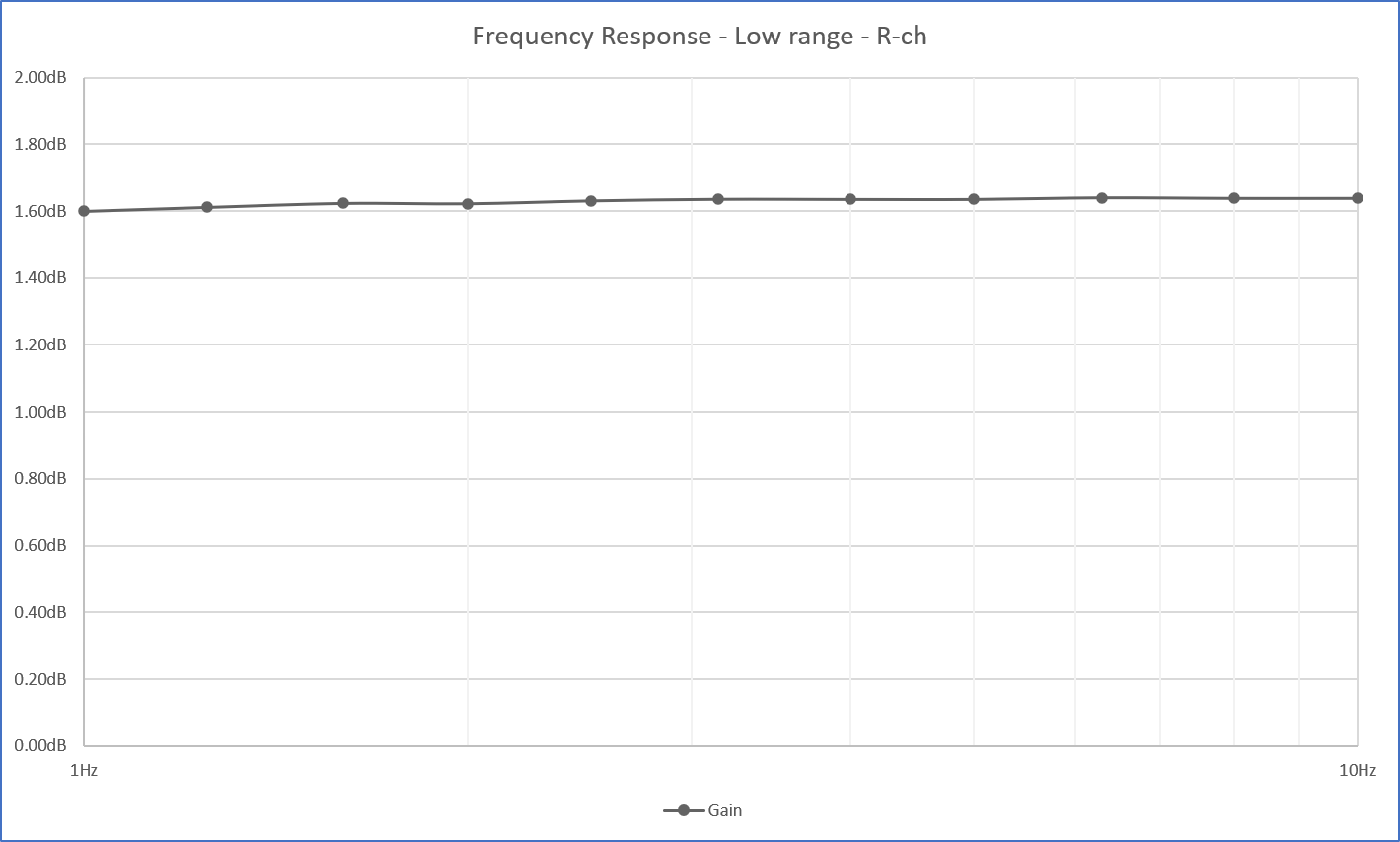

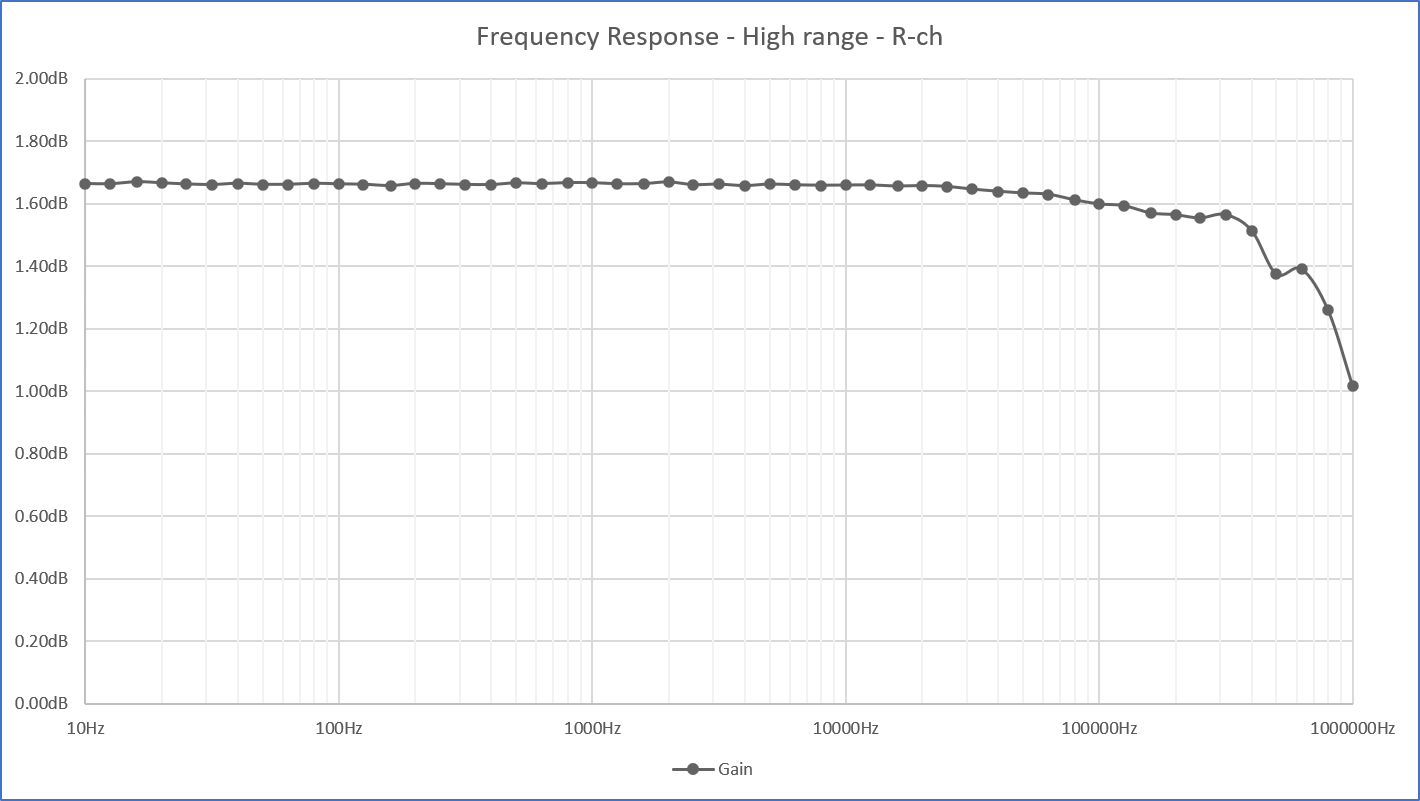

周波数特性は、測定器の都合で、10Hz以下と10Hz以上を別々に測定しました。

|

|

| 周波数特性:1Hz~10Hz | 周波数特性:10Hz~1MHz |

超低周波領域でも高周波領域でも大きなピーク・ディップがなく、安定度が高いアンプであることが分かります。

下側カットオフはDCといってよいと思います。1Hzでも0.04dBしか減衰していません。

上側カットオフは、-0.3dB減衰する周波数が500kHzとなっています。-1dBカットオフは測定可能範囲外でした。とても優秀!と言いたいところですが、これは入力フィルターの定数の計算を誤った結果です。高周波を増幅しても良いことは何もない(高周波領域には雑音しか入っていない)ので、入力フィルターの-3dBカットオフは、200kHz~300kHzぐらいにすべきです。

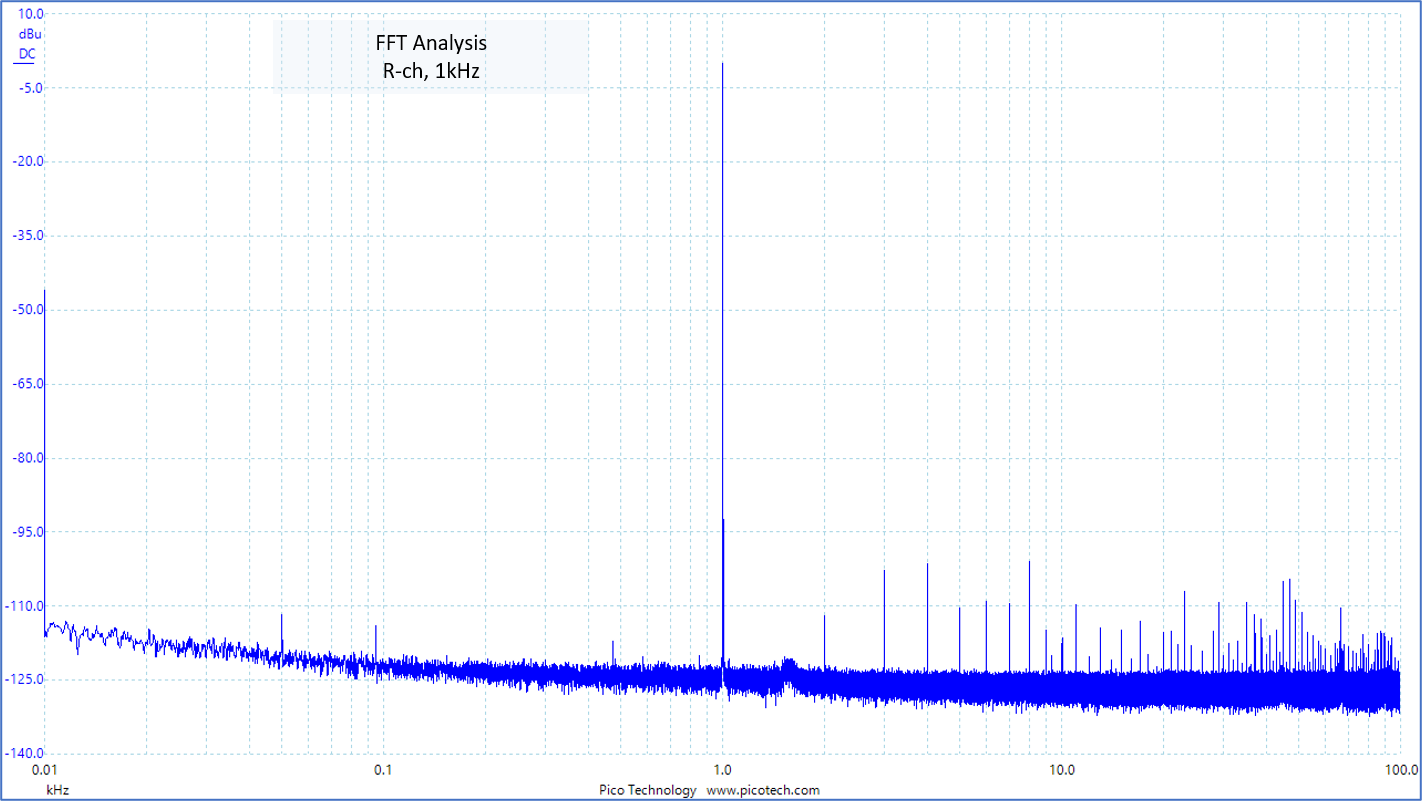

雑音に関しては、残留雑音は直接電圧計で測定し、S/N比は1kHz、0.7Vの正弦波を入力し、出力をFFT解析することで求めました。

残留雑音は約30uVでした。なかなか優秀です。ただ、私の測定器の限界ギリギリの値なので、正確な数値ではありません。

S/N比は、約67dBという結果でした。低い値ですが、発振器の出力を直接測定したところ、ほぼ同じ値でした。元々発振器から出ている雑音が影響していました。

歪率に関しては、THD(全高調波歪)をS/N比の測定と同条件で測定します。

結果は0.002%でした。発振器の出力を直接測定しても同じ値です。本機ではほとんど歪みを発生していないことが分かりました。

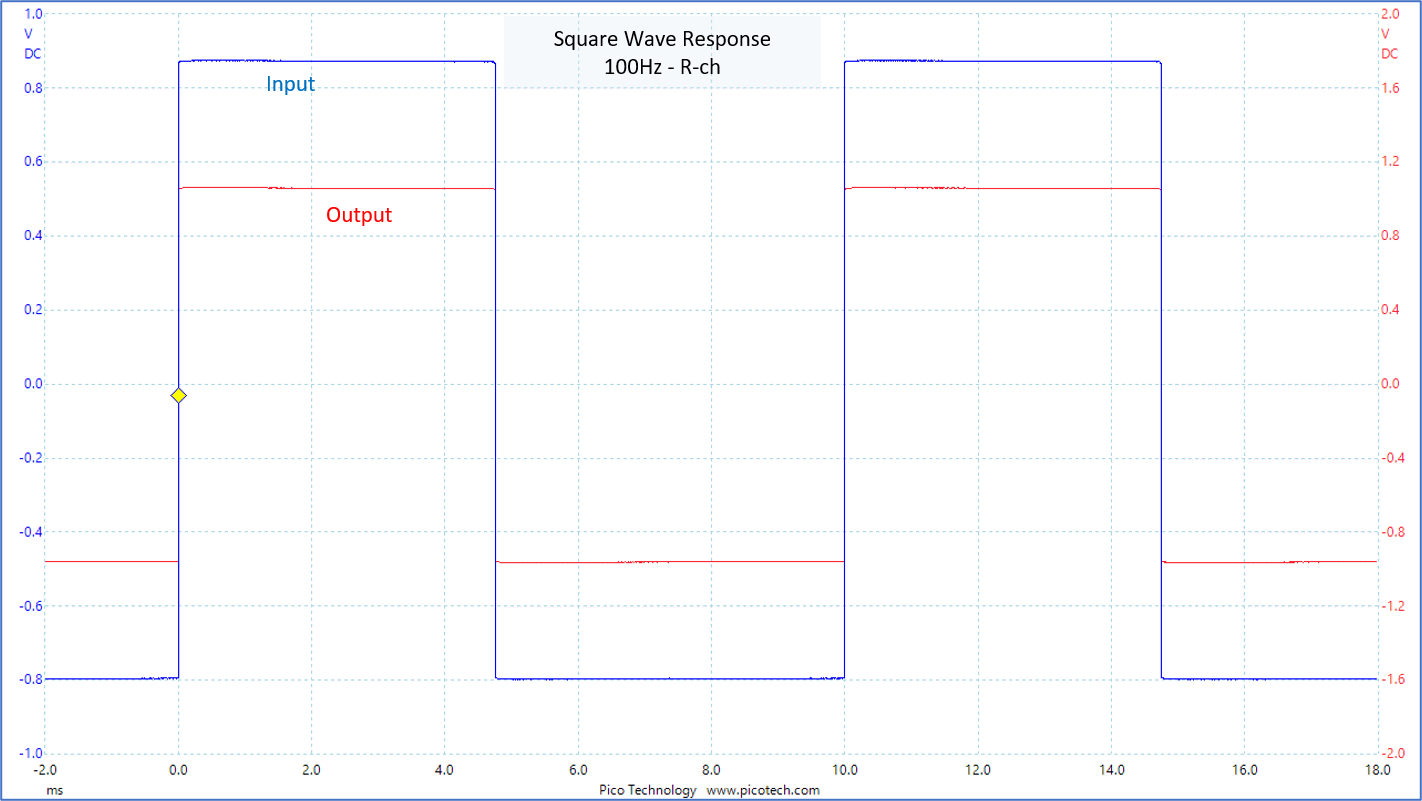

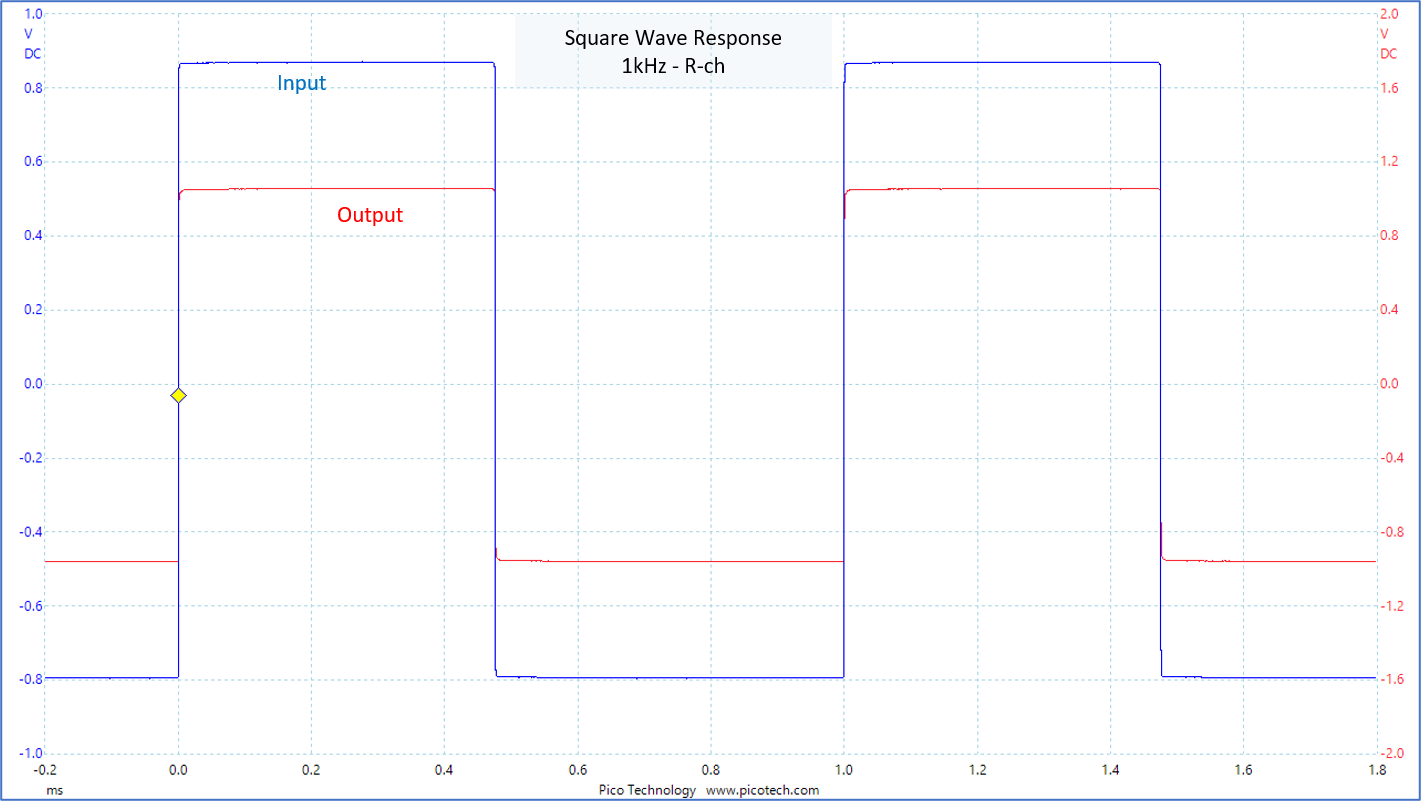

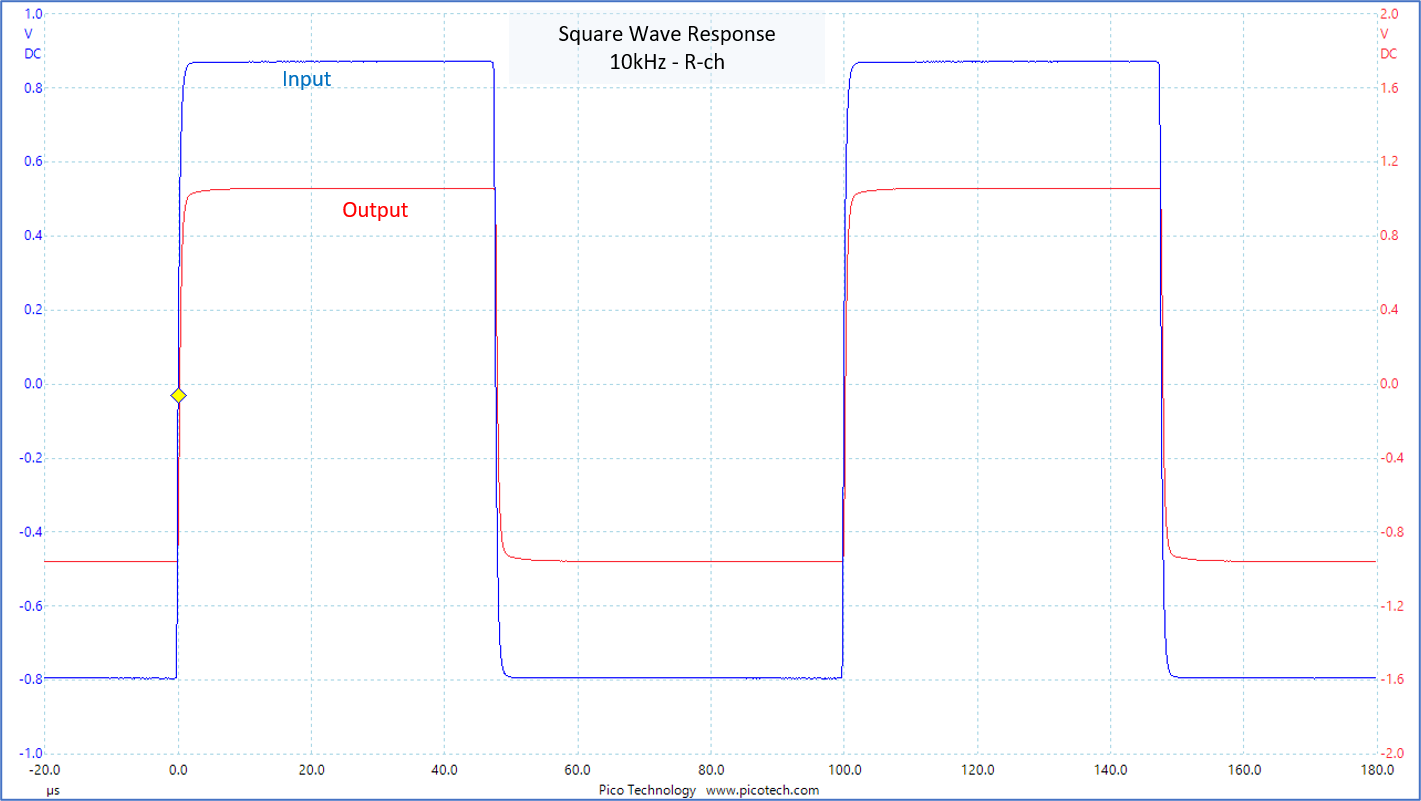

過渡特性を見るため、方形波応答を測定します。周波数は、100Hz、1kHz、10kHzです。

|

|

|

| 100Hz 方形波応答 | 1kHz 方形波応答 | 10kHz 方形波応答 |

どれも完ぺきな波形で、オーバーシュートもリンギングも全く見られません。

チャンネル・セパレーションは、20Hz、1kHz、20kHzの周波数で測定しました。

業界標準の測定方法では、1kHzでしか測定しませんが、とのちメソッドでは可聴帯域全体のチャンネル・セパレーションを把握するために、上記3つの周波数で測定します。特に超高音域のセパレーションは音像定位に影響しますので、重要な性能です。

| 周波数 | L ==> R | R ==> L |

|---|---|---|

| 20Hz | 99dB | 98dB |

| 1kHz | 93dB | 93dB |

| 20kHz | 81dB | 77dB |

20kHz では目標の90dBを大きく下回る結果となってしまいました。NOBODYアンプとしては、物足りない値です。

これは、EVR-03-01 が原因だと思います。左右チャンネルの回路が近接しているからです。

消費電力は、表示装置動作時が9W、表示装置がスリープ時では4Wでした。

表示装置が動作するのは、ボリュームを動かした瞬間から2秒間だけなので、実用的な消費電力は 4W と言えます。期待以上に省電力なアンプとなりました。

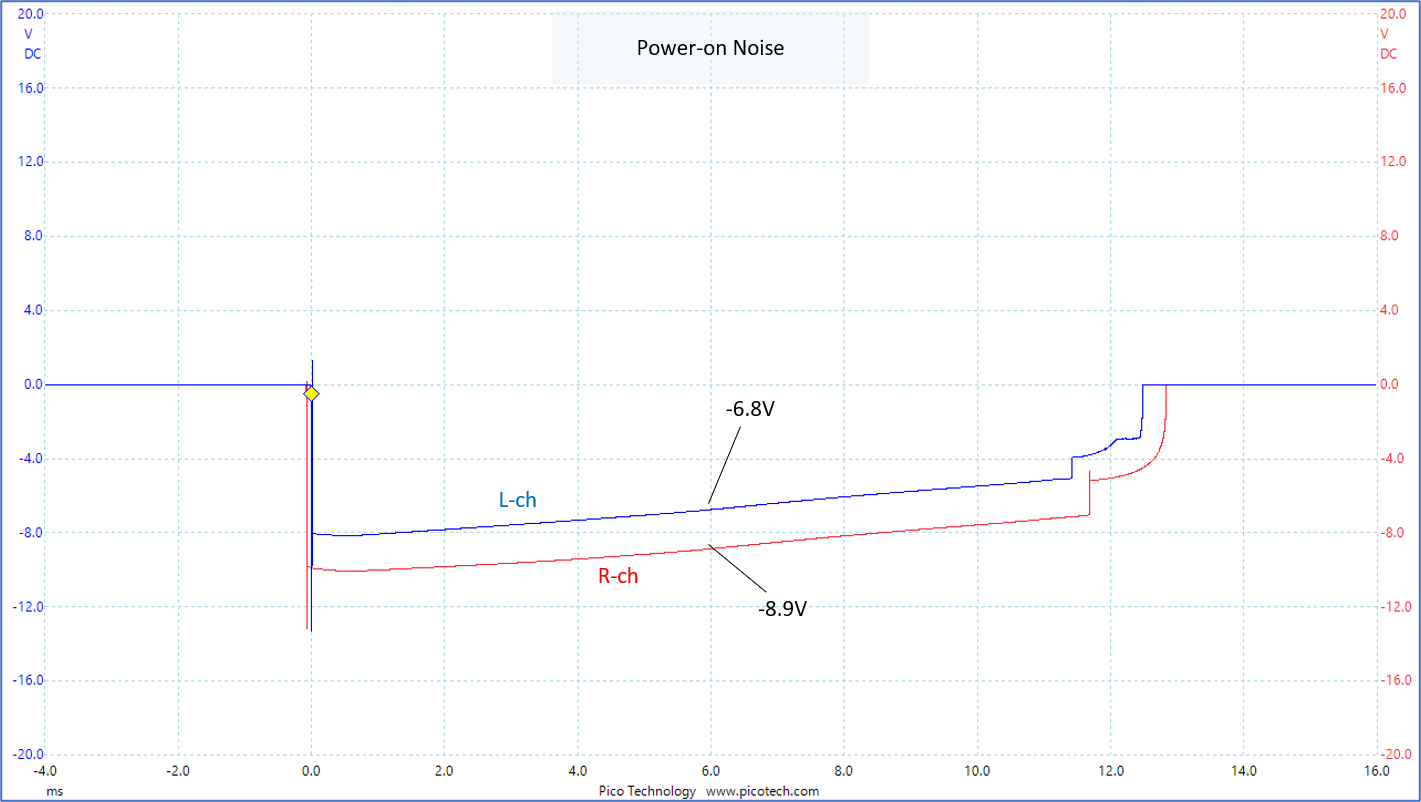

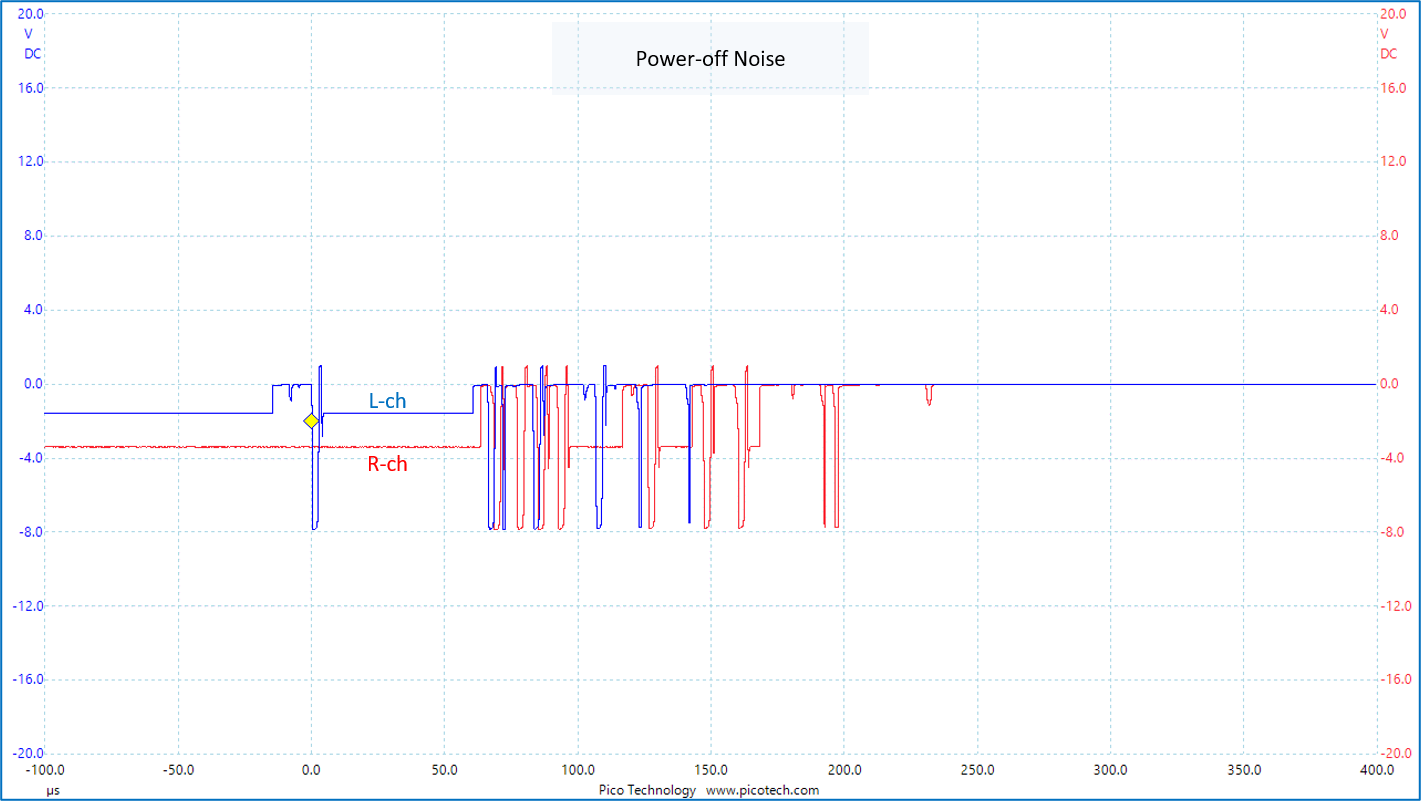

電源オン/オフ時のノイズは、かなり強烈です。どちらもフルスイングなので、実際の使用時には注意が必要です。電源を入れる時には、パワーアンプより早く入れ、落とす時には、パワーアンプの後で落とすようにしなければいけません。あるいはスイッチ付きの電源タップを使用し、常にパワーアンプと同時にオン・オフするようにします。

|

|

| 電源オン時の出力波形(入力はグラウンドにショート) | 電源オフ時の出力波形(入力はグラウンドにショート) |

回路設計をおざなりにした割には、歪みも雑音も全くといっていいほど発生させないアンプに仕上がったことが分かりました。しかも Buffer Board

に使用した部品は、OPアンプと銅箔スチロール・コンデンサー以外はオーディオ用の部品ではありません。抵抗器は、MA-208以来、久々に秋月電子の一円抵抗を使いました。それでも十分な性能が得られることが分かりました。

EVRの性能

EVR(Electronic Variable Resistor)は、機械式VR(Mechanical Variable Resistor)に比べて、ギャングエラーが少ないことが最大の特長です。

その実力がどの程度のものか、測定して確かめました。

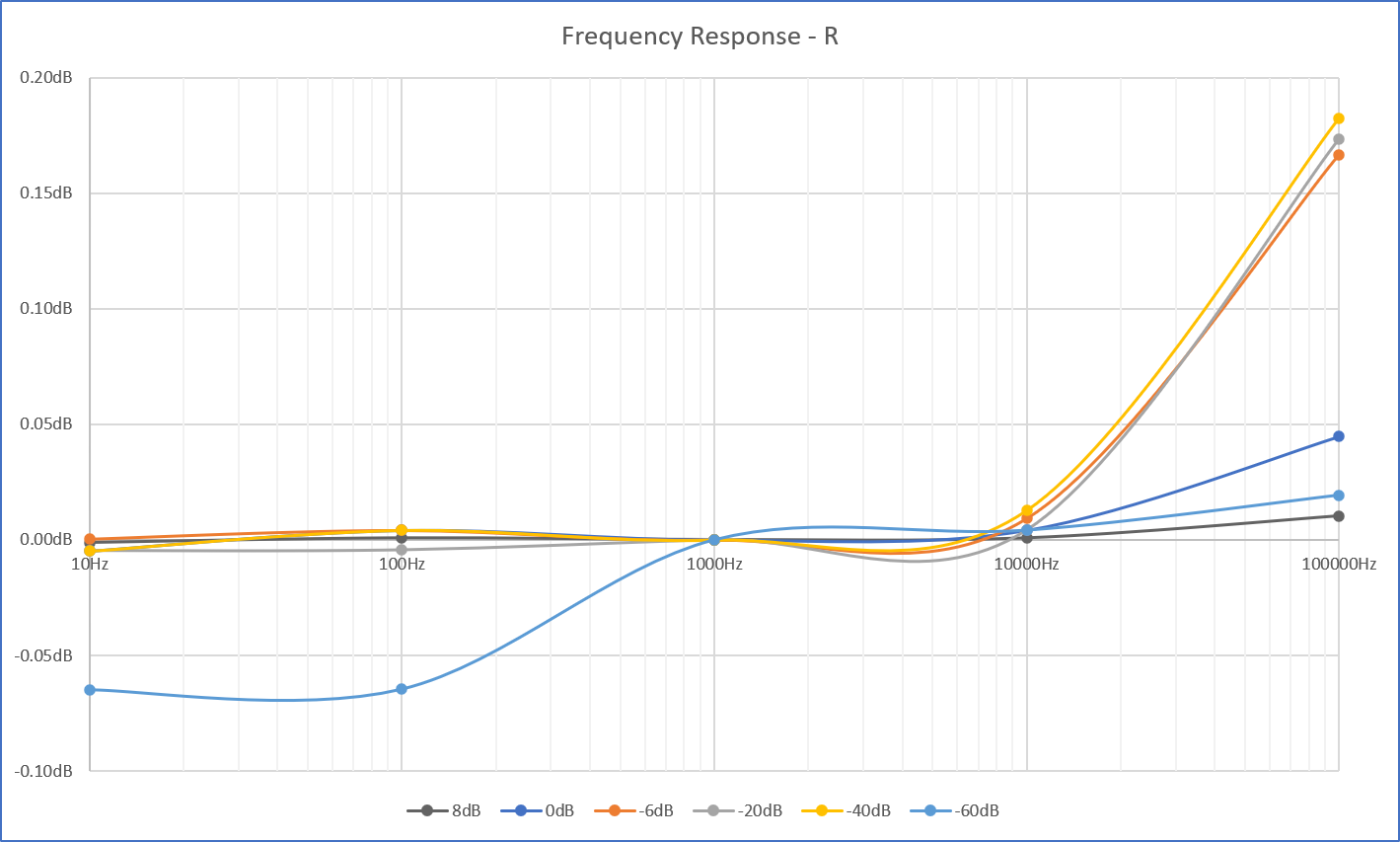

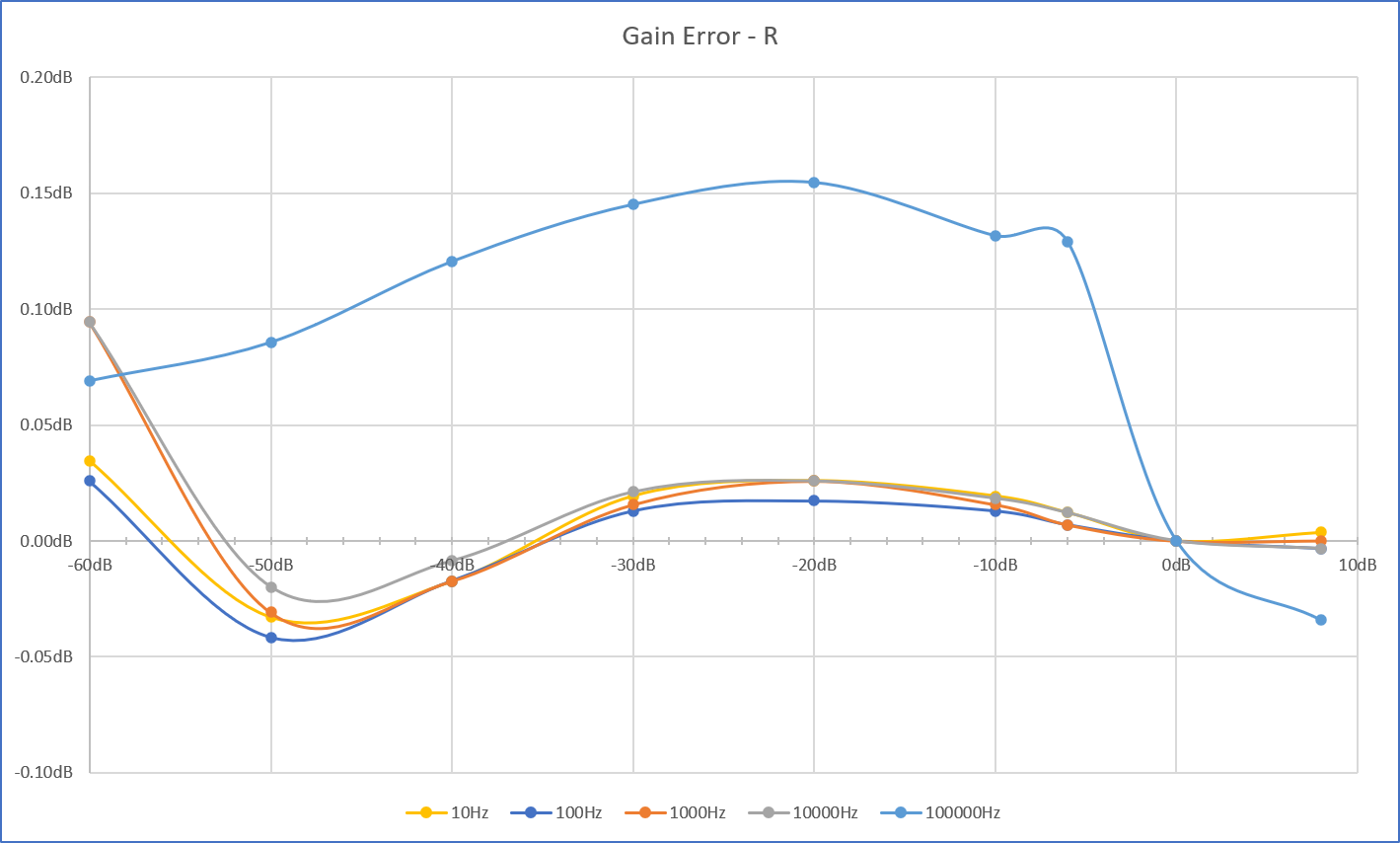

EVRの公称ゲインが、-60dB、-40dB、-20dB、-6dB、0dB、+8dBの時の、実ゲインを測定しました。

左下の図は、各公称ゲインにおけるゲイン偏差(=[実ゲイン]ー[公称ゲイン])の周波数特性(横軸が周波数)、右下の図は、横軸を公称ゲインにした図です。

|

|

| ゲインエラー(横軸:周波数、縦軸:ゲイン偏差) | ゲインエラー(横軸:公称ゲイン、縦軸:ゲイン偏差) |

さすがにEVR!という結果を得られました。

偏差は最大でも0.15dB程度。帯域を10Hz~10kHzに絞り、測定誤差の大きい-60dBのデータを無視すれば、ほぼゼロです。完ぺきですね。

左チャンネルの特性もほぼ同じでした。ギャングエラーは実質ゼロです。

インジケーターの調整

本機で唯一の調整箇所は、電源インジケーターの輝度です。

インジケーターに関しては、MA-215 Arabesque でちょっと失敗したので、その経験を活かしました。

フロント・パネル固定用の透明樹脂ネジをインジケーター代わりにするという発想は同じですが、LEDをネジから離れた場所に置くことで、ネジの頭がギラギラと光らないようにしました。

火入れ式の時の第一印象は、「暗い!」でした。

対策として、細いアクリル棒(直径2mm)でLEDとネジを連結してみました。

| 透明アクリル丸棒でLEDとネジを連結 | ギラギラに光っているネジ |

MA-215 の二の舞いになってしまいました。ネジの頭全体がギラギラと光ってしまいました。

明るすぎるというだけでなく、光る部品の面積が大き過ぎると、品がなく見えます。

アクリル棒を取り外し、LEDに流す電流を 5mAから15mAに増やし、輝度を上げることで対処しました。

少し暗過ぎるように見えますが、これで十分です。というのも、本機を設置する場所は、テーブルの下で、窓からの光が直接あたらない場所です。このぐらいでも光っていることがはっきり分かります。

ネジの頭全体が光るのではなく、上の写真のように、一部だけ光るので、品よく見えます。

このような使用環境に合わせたチューニングは、自作派オーディオファイルの特権です。

自己評価

外観

全く主観的評価となりますが、本機の外観をとても気に入っています。外観第一に設計した甲斐がありました。

外観上の最大の欠点は、トップカバーです。折り曲げる時に、直角に曲げられなかったせいで、シャーシに取り付けた時に、すき間ができてしまいます。特に背面から見るとすき間がハッキリ見えて、みっともなく見えます。色も目立ちすぎです。

トップカバーは交換可能なので、作り直したいという気持ちもありますが、実際に設置するとほとんど見えなくなるので、当分このままでいこうと思います。

| Kinglet に組み込んだ本機 システム設計通りに配置できた |

本機はテーブルの下に設置される 本機の上に置かれているのは KORG DS-DAC-10 |

外観第一設計の成果が出たと自分では満足していますが、カミさんに見せたところ、「そんなにかっこいいかなぁ~、、、」という感じで、評価が今一つでした。もっと洗練された外観をデザインできるようになるには、美術の勉強が必要だと感じます。

考えてみれば、私は中学卒業後、美術を学んだことがありませんでした。そこで、高校の美術Iを学び始めました。ゆくゆくは、工業デザインの勉強もしてみたいと思います。

音質

音質に関しては、全然文句はありません。

一言で言えば、Hi-Fiです。原音(正確には入力信号)に対して、何も足さず、何も引かず、何も変えないオーディオ装置です。

実は、設計中に心配していたことがありました。AC/DCから出る雑音です。

AC/DCの基板とEVRモジュールの間隔が5cmぐらいしかなく、間にシールド板がありません。外観第一設計のため、最初におおよその筐体寸法を決めてしまったので、このような配置となりました。AC/DCから輻射される雑音がEVRに入り込むのではないかと、心配していたのですが、結果的に何も影響しませんでした。さすが医療機器用AC/DCです。輻射ノイズもしっかり抑えられているようです。ただし、フォノEQアンプのように微弱な信号を扱うアンプでは、シールドが必要なると思います。

なお、本機の音質評価は、書斎用サブシステム Kinglet を用いて、SS-312A と共に行いました。

機器構成は以下の通りです。

プレイヤー: HP Pavilion 15-cu1000(ノートPC) + KORG AudioGate 4(PCソフト) + KORG DS-DAC-10(USB

DAC)

プリアンプ: MV-217 X'tal(本機)

パワーアンプ: diyAudio ACA V1.6(A級FETアンプ)

スピーカー: SS-312A Study

近い将来、Gaudi II に組み込んで試聴し、PA-210 Simplicity と比較してみる予定です。

使い勝手

使い勝手に関しては、いくつか不満を感じる点があります。いずれもEVRに関する不満です。

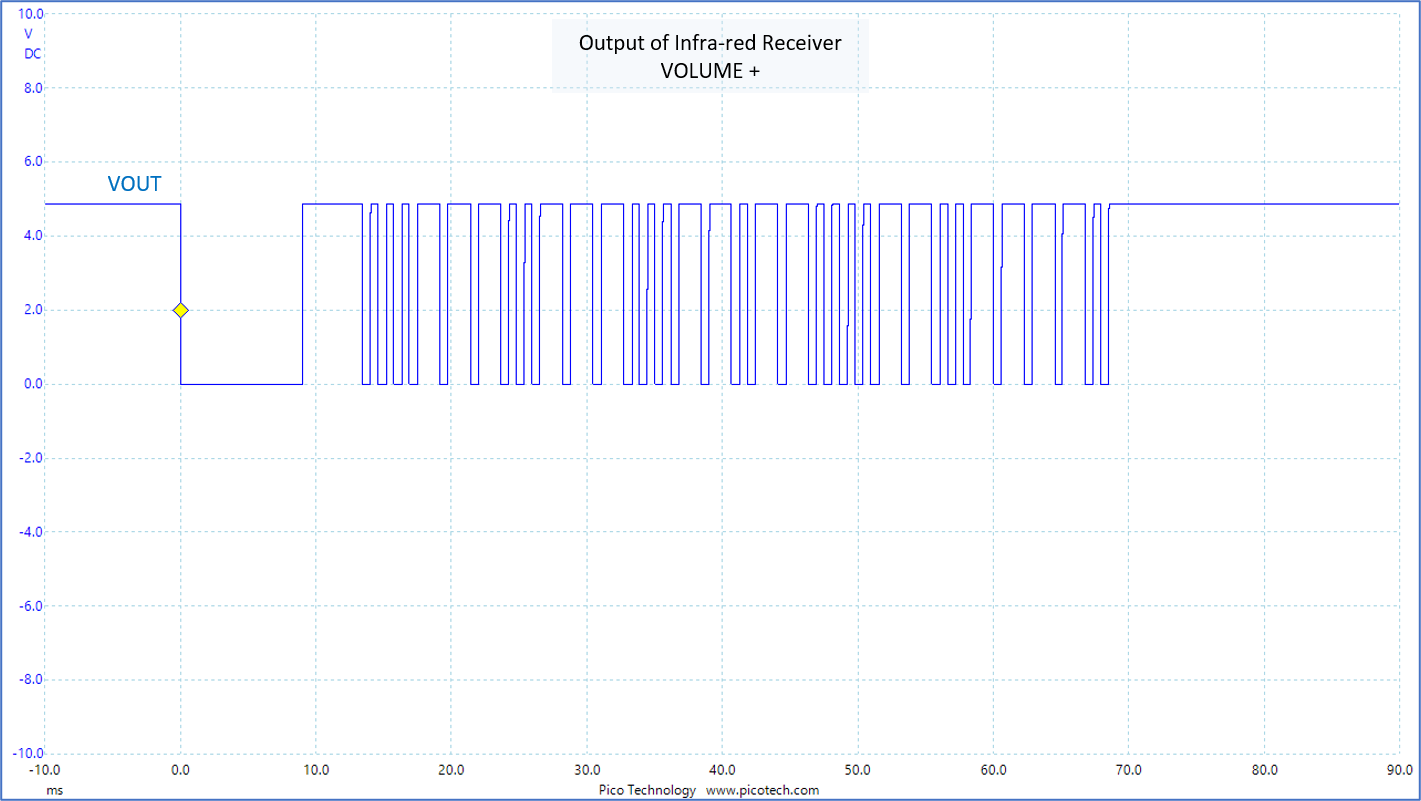

第一がリモコンです。

NOBODY作品で初めてリモコンを導入したのですが、うんともすんとも動きません。このリモコンは EVR-03-01 と EVR-DISP1 を購入した時に、おまけについてきたもので、相性が悪いということはないはずなのですが。

メーカーに問い合わせれば解決することかもしれませんが、やめておきました。Kinglet で使用する限りはリモコンは必要ないので、当分リモコン無しで使うつもりです。

下図は、リモコンの VOL+ ボタンを押したときに、EVR-DISP1 の赤外線受光器が出力した波形です。これを見ると、少なくともリモコンと赤外線受光器は正常動作しているように見えます。

第二の不満は、ボリューム可変時の変化率の低さです。

EVR-03 のゲインは2dBずつ可変します。2dBゲインを増やす(あるいは減らす)のに必要なツマミの回転角度は、常に一定です。音量を微調整する時にはこれでいいのですが、大きく変えたいときは困ります。ボリュームをゼロから最大まで変化させるには、どんなに頑張ってツマミを回しても、10秒ほどかかります。これでは、アナログ盤を再生するシステム(Gaudi

II のような)では使えません。

ツマミを速く回せば、4dBステップあるいは8dBステップというように変化率を上げるとか、2秒以上回し続けると変化率が上がる、等の機能がほしいところです。

第三の不満は、表示装置 EVR-DISP1 の表示の仕方です。

ゲインがdB単位で表示されますが、これはあくまでもEVR単体のゲインであり、アンプ全体のゲインではありません。かえってまぎらわしいと思います。通常のAV機器のように、0~30の数値で表す方がよいと思います。特にゼロ(-∞dB)を「-0dB」と表すのはよろしくないと思います。

また、表示が出るのがボリューム可変後の2秒間だけというのは、短かすぎです。常時表示するモードがあってもよいと思います。

その他

今回、実に久しぶりにACインレットを使用しました。MA-201およびPA-202以来、45年振りです。

ACインレットの接触抵抗が音質劣化要因となると考え、その後はインレットを使わないようにしていました。MA-201に関しては、Rev.Aでインレットを廃止し、電源コードを直接ハンダ付けしました。

今回使用したインレットは、電源スイッチとヒューズホルダーを組み合わせたもので、インレットは、現在主流の IEC C14 規格の3Pインレットです。

マルツ・オンラインで499円で購入しました。安くて良さそう、と思って選んだのですが、いくつか問題がありました。

まず、取り付け穴を開けるのが大変だということです。

このインレットはパネルはめ込み型で、パネルに開ける穴は長方形のものが一つです。しかし、手作業でパネルに穴を開ける場合は、1個の長方形の穴を開けるよりも、10個の丸穴を開ける方が楽です。

また、はめ込み式ではパネルと一体化しないため、パネルを補強したり、制振したりする効果がありません。

これらのことは当然予想できたわけですが、それでも試しに使ってみました。そして今では、もう使うのはやめようと思います。

今後は、インレット、ヒューズホルダー、スイッチは別々に購入し、それぞれ取り付け穴は円形で、ネジで取り付けるタイプのものを選びます。

インレットを使うこと自体は、今後とも続けようと思います。

高性能のAC/DCを使う限り、ACラインの電圧変動はほとんど問題にならないので、AC側の接触抵抗については気にしなくてもよいと思います。それよりも利便性を高める方が得策です。全てのケーブルが外れるようにすると、メンテナンス時の手間を減らすことができます。

| このインレット・モジュールは、上下2箇所の爪で固定されるだけなので、パネルに十分に密着しない。 電源コードを引き抜くときに、インレット・モジュールが少し浮いてしまう。 |

本機の測定中も、試聴テスト中も、常にグラウンドを大地アースから浮かした状態でしたが、何の問題もありませんでした。本機のグラウンド電位は不定なので、接続した機器の電位に合わせることになります。機器間のグラウンド電位差が無い状態になるので、接続ケーブルに余計な電流が流れず、雑音の混入を防げます。

ちなみに、Kinglet のパワーアンプ diyAudio ACA V1.6 のグラウンドは大地アースに接続されています(AC側のコールドがDC側のグラウンドに接続されている)。結果的に本機のグラウンドも大地アースレベルとなるわけですが、複数機器をアースに接続することによってグラウンド・ループができるより、一つの機器だけアースに落とす方が音質面で有利ではないかと思います。

まとめ

本プロジェクトでは、今までの考え方を大転換して、外観を最優先する設計を行いました。

回路設計はおざなりでしたが、それでも文句なしの電気的特性を実現できました。

肝心の外観は、すでに述べたように改良すべき点がいつかあるものの、私としては気に入っており、満足です。

オーディオ装置の美しい外観は、美しい盛り付けが料理の味をさらに良くするように、出て来る音をより美しくすることを実感できました。

EVRの音質には満足しましたが、操作性は気に入りません。「自己評価」ー「使い勝手」の中で述べた通りです。

本プロジェクトでは、「回路よりも外観が大事」という考え方を導入しましたが、それだけでなく操作性も音質に大きく影響するということを認識させられました。使うたびにイライラするような操作性では、音楽を聴く雰囲気を壊してしまいます。一流のシェフの料理でも、給仕係の態度が悪ければ、おいしく感じられないのと同じです。

増幅回路や電源回路は、人の設計を使わせてもらったり、基板やモジュール単位で購入するのも良いと思います。しかし、本当に満足のいくアンプを造りたかったら、ファームウェアは人任せにできないと思います。ファームウェアの役割を吟味すると、操作性ばかりでなく、音質や外観に直接関連する機能もあります。

次にプリアンプを製作する時は(CC-218を予定)、ファームウェアは自作し、納得のいくアンプに仕上げるつもりです。

本プロジェクトでは、設計手法を変えた事もあり、今まで使ったことのない部品・材料を数多く採用しました。

EVRモジュールとACインレット・モジュールは除けば、いずれにも満足しています。

内部配線にコネクターを使うことに、抵抗がなくなりました。音質に悪影響はないようですし、一方で保守性は大きく改善されます。ただし、フォノEQアンプのように微弱な信号を扱うアンプに関しては、さらなる実験と評価が必要だと思います。

工具やPCソフトも、新規に採用したものが色々あります。これら「新兵器」が大いに役立ちました。

中でも、メカCAD(正確には3Dレンダリング・ソフト)は、威力抜群でした。概念設計の段階から使用したため、意匠デザイン、機構設計が効率よく行えました。意匠デザインの段階で描いた完成予想図と、完成した本機の外観は、よく一致しています。

また、加工マニュアルと組立マニュアルに3Dレンダリングを使ったことで、わかりやすいマニュアルを効率よく作成できました。

今後も新兵器を使いこなし、設計と製作の効率と品質を上げていこうと思います(何だかプロのエンジニアみたいなセリフですね)。

自己採点は、音質:100点、外観:90点、操作性:60点、総合:80点、といったところです。

本機の満足度は別にして、本プロジェクトは、学ぶことの多い有意義なプロジェクトだったと思います。