AR-416 Air

2018/01/13 作成

2019/01/20 更新

木製5段オーディオ・ラック

| 特長 | 全段固定式ラック、御影石ベース+スパイクによる振動遮断、シナランバーコア材+MDFによる振動抑制 前後・左右・上下全方向の通気性、軽やかな外観 |

|---|---|

| 概略仕様 | 寸法:548(W) x 1041(H) x 458(D) mm、重量:33.8kg (本体:19.3kg、御影石ベース:14.5kg) |

| コスト | 40,258円 (端材含む) ⇒ 端材で家具を製作 |

| 履歴 | 2017年6月完成。現在 Gaudi II で使用中 |

コンセプト

Gaudi II で使用されるオーディオ・ラックです。

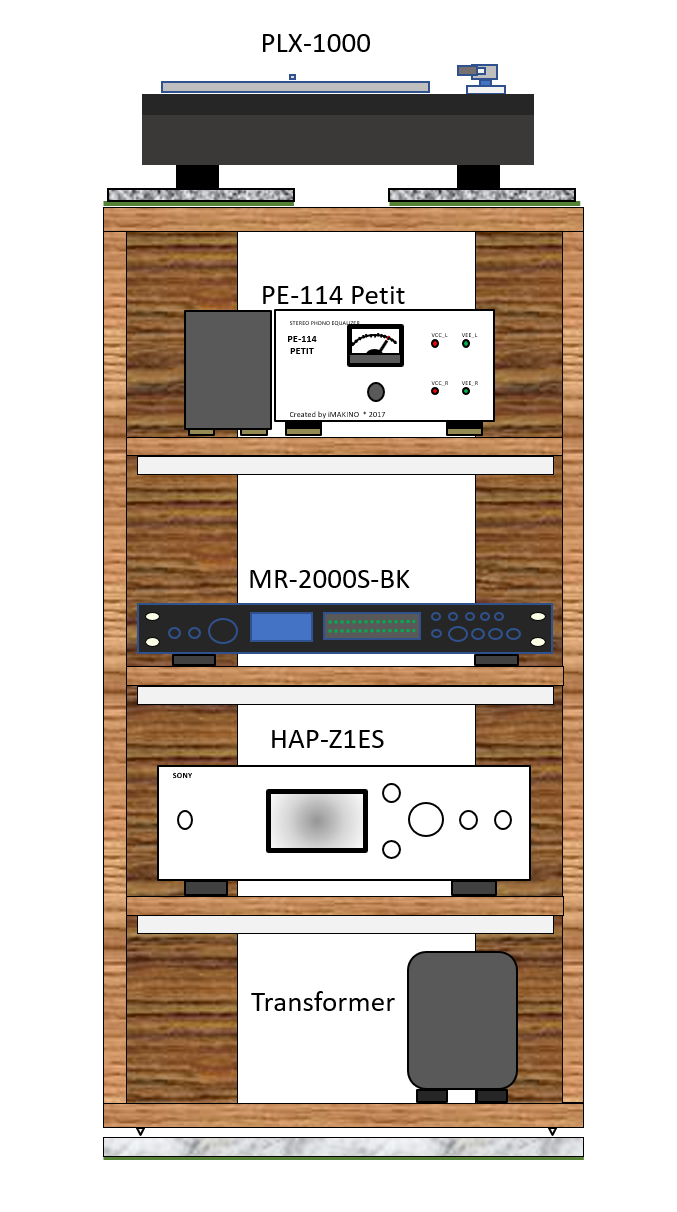

アナログ・ディスク・プレーヤー(ADP)、デジタル・オーディオ・プレーヤー(DAP)、プリアンプ、デジタル・オーディオ・レコーダー(DAR)を収納します。

設計上の重点項目は以下の通りです。

- (1) 徹底した振動対策

- Gaudi II のメイン・ソースはアナログ盤であり、ADPを設置するオーディオ・ラックに最も求められる性能は、外部からの振動をADPに伝えないようにすることです。

- (2) 設置場所(リビングルーム)にマッチした外観

- リビングルームのインテリアは、明るい色調で統一されています。壁紙は白、天井と床は白木に近い明るい色の木材、窓枠は白木、カーテンは薄い緑色、といった具合です。本機も、白木風の、明るい色調のラックとします。

- (3) 良好な通気性

- 前後、左右、上下ともに空気が通るようにし、熱が内部にたまらないようにします。

愛称とテーマ音楽

愛称は Air(エア)です。これはずばり「歌」という意味です。イタリア語の「アリア」に相当する英単語です。

型番の「AR-416」をふと見た時に、「Air」という単語を思い浮かべました。それに加えて、AR-416 の外観がその重量の割には軽やかに見えるので、空気を意味する

Air がこのラックの名として相応しいと感じました。

念のため辞書で調べてみると、この見慣れた単語に「歌」という意味があることが分かりました。同時に、Londonderry Air という曲名が頭に浮かびました。長いことこの曲名は「ロンドンデリーの空気」という意味だと勘違いしていたのですが、実は「ロンドンデリーの歌」だったのですね。

テーマ音楽は、スコラーズの The Londonderry Air に決めました(CD, The Scholars, Folk Songs of British Iles, East World TOCE-3349)。

[The Londonderry Air]

この愛称は、製作がほとんど完成に近づいた時に思いついたので、本体のレタリングには含まれていません。

仕様

メーカー製コンポーネントを無理なく設置できるサイズとします。

強度的には、200kgまでの荷重に耐えるものにしたいのですが、私には設計および測定のノウハウがないので、その辺のところは厳密に評価しないことにします。

ADPは最上段に置くことにします。最上段の高さを、立ったまま操作するのにちょうど良い高さになるように寸法を決めます。

| 外形寸法 | 548(W) x 1041(H) x 458(D) mm (御影石ベース含む) 548(W) x 1000(H) x 458(D) mm (御影石ベース含まず) |

| 内寸 | 500(W) x *(H) x 440(D) mm *高さは段によって異なる 1段目(最下段):208mm、2段目および3段目:232mm、4段目:226mm |

| 重量 | 本体:19.3kg、御影石ベース:14.5kg (合計:33.8kg) |

| 主な材料 | 24mm厚シナランバーコア・ボード、18mm厚MDFボード 20mm厚御影石ボード、12mm厚御影石ボード |

| 組立方法 | 木製パーツはすべて接着する … 分解不可能 |

| 仕上げ | ウッド・ワックス1回塗り |

設計

新規技術、主要部品・材料

久々の木工作品なので、今まで使ったことのない部材を色々と採用しました。主なものを以下に紹介します。

- シナランバーコア・ボード

- 本棚を作るのに使ったことがありますが、オーディオ用に使うのは初めてです。

ランバーコアは、集成材の両面に薄い合板を貼った構造をしています。内側の集成材があまり密でないので、重量が軽いのですが、両面の合板のおかげで、強度が高く、反りにくいのが特徴です。

木口は見苦しいので、突板を貼って、外観を整えます。 - 蜜ロウワックス

- これも新規採用です。

シナランバーコア材で本棚を作った時に、着色ウッドワックスを使ったのですが、均一に塗れず、みっともない仕上がりになってしまいました。木材の種類とウッドワックスの間には相性があるようです。

今回は、透明のウッドワックスを選びました。これならムラになっても目立ちません。白木のような仕上がりになります。

天然素材だけでできていて、触っても舐めても大丈夫です。1回で塗ります(重ね塗りはできません)。撥水性があります。

[メーカーのウェブサイト] - 突板(メープル)

- 本棚を作った時に、木口に木口テープを貼りましたが、きれいに仕上がりませんでした。木口テープは樹脂製テープに木目を印刷したもので、本物の木材ではないので、今一つ質感がよくありません。そこで、突板を貼ることにしました。

私は木工に関しては素人同然なので、突板のこともよく知りませんでした。インターネットで情報を集めて、勉強しました。要するに、天然木を薄く桂剥きにした材の片面に、接着剤を塗布したものです。加熱しないとくっつかないタイプの接着剤が使いやすいことが分かりました。

木材は、メープルがシナに近い色で、よくマッチすると判断しました。ネット通販で購入しました。

[メーカーのウェブサイト] - イモネジ(とがり先六角穴付止めネジ)

- イモネジが通称で、正式名称は「とがり先六角穴付止めネジ」です。ネジの先端がとがっているので、スパイク代わりに使おうという魂胆です。ただし、とがっているといっても、実際には先端は平らに削ってあります。採用したM6サイズの場合、先端は1.5mm径で平らになっています。元々プーリーをシャフトに固定するのがこのネジの目的なので、このような形状になっています。もっとも、先端が本当に鋭利で固い材料で出来ていると、受けの御影石が割れてしまう恐れがあります。

最下段の棚板に貫通穴を開け、貫通型の鬼目ナットを打ち込みます。棚板の上側からイモネジを鬼目ナットにねじ込み、先端を下側に4~5mm突き出るように調整します。

選定したイモネジは、M6、L25のステンレス製です。

[メーカーのウェブサイト] - コーススレッド

木工の知識が乏しいため、私は長い間木材の組み立てに使うネジと言えば、木ネジしか知りませんでした。しかし、最近はホームセンターでも木ネジはあまり見かけなくなり、代わって、コーススレッドと呼ばれるネジが売られるようになりました。コーススレッドという名称は、英語の coarse thread からきていて、「粗いネジ山」という意味のようです。木ネジより細く、ネジピッチが大きく、先端が鋭くなっています。下穴なしで木材に打ち込めます。

明らかに木ネジより使いやすいので、コーススレッドを採用することにしました(コーススレッドも木ネジの一種なので、以後木ネジと呼びます)。

採用したコーススレッドは、モト・コーポレーションの「スリム・ビス」3.3 x 40mmおよび3.3mm x 50mmです。

図面

各図面には、ほぼ同時期に製作した家具(MiniRackと名付けました)の情報が含まれています。その部分は無視してください。

MiniRackを製作した理由は、端材を無駄にしたくないということのほかに、作業に習熟するためということがあります。私は元来不器用なので、いきなり作業を開始すると、必ずと言っていいぐらい失敗をします。そこで、まずMiniRackを製作して作業に慣れた後で、AR-416を製作することにしました。なお、MiniRackは同一設計で2台製作しました。

[構造図]

床の上に御影石(BD10)を置き、その上にラック本体を置く構造です。本体下側にイモネジの先端が突き出るようにし、本体底板(BD1)が御影石に直接接触しないようにします。本体の天板(BD5)の上にも、御影石(BD11,

11')を置きます。ADPに伝わる振動を少しでも減少させるためです。

図中、材料を明示していませんが、中間の棚板(BD2-4)と背板(BD8-9)は18mm厚のMDFボードです。MDFはシナランバーコアよりも密で、比重が重い材料です。異なる材料同士を組み合わせることで、振動を抑制します。

全ての木製パーツは接着剤で接着します。それゆえ、組み立て後に分解することはできません。こうすることで、比較的薄い板の組み合わせでも、充分な強度が得られます。

MDFボードは、長期間荷重をかけ続けると、反りが生じます。MDF製の棚板(BD2-4)の下には、アルミチャネルの補強材を取り付けます。

全ての木製パーツに通気孔を開けます。背板は2枚の幅の狭い板に分割し(BD8-9)、背面をオープンにします。側板(BD6-7)には、四角形の大きな穴を開けます。通気性の確保だけでなく、ケーブル接続時にラック横から手が入るので、作業が楽になります。

[木取り図]

図中、緑の丸に囲まれた数字は、板をカットする順序を表します。複数のパーツの長さや幅を正確に揃えたい場合は、それらのパーツを1カットで切り出すように、パーツの配置とカットの順番を決定します。

シナランバーコア材は木目がくっきりしていないので、木目の方向はあまり考えなくて良いのですが、一応、側板(BD6-7)は木目が垂直方向になるように、天板(BD5)は、正面から見て、木目が横方向になるようにしました。

[木製パーツ加工図]

側板(BD6-7)の通気孔は、部品加工時にはケガキ線を引くだけにし、実際に穴を開けるのは、本体を組み立ては後にします。これは、私は大きな板を乗せられるワークベンチを持っていないためです。組み立ててから加工すると、ちょっとしたミスで他の部分を傷をつけてしまうといったリスクはありますが、仕方がありません。

ネジ穴は、ネジを入れる側の板にだけ開けます。ネジの外径と同一径の穴(3.5mm)です。ネジを受ける側(木口)には、ガイド穴は開けません。

Overlap area とあるのはのりしろです。部品加工時は、鉛筆によるマーキングのみを行います。組み立て時に、この部分に接着剤を塗布します。

[金属製パーツ加工図]

金属製パーツは、補強材として用いるアルミチャネルのみです。2m長のアルミチャネルから3本のパーツを切り出し、ネジ穴を開けます。

[BOM]

コストは4万円を超えて、40,258円となりました。予想より高くつきました。こういったことは珍しいことではなく、BOMを作成して細大漏らさずコストを計算すると、大概どんぶり勘定の倍ぐらいになります。

特に高くついたのは本体の下に置く御影石(BD10)です。SS-309用の御影石を購入した業者を、再び利用しました。カットと面取り加工の代金を含めて、8,424円でした。それに対して、上に置く御影石(BD11,

BD11')は、ボード自体はわずか650円です。外観にこだわらなければ、400円ぐらいのものもあります。特注品と定尺物(12x400x400mm)とでは、これだけの差があります。なるべく定尺物で間に合わせた方が、経済的です。

MiniRackのコストも含まれていますが、それを除くと約3万3千円となります。

[組立マニュアル]

図中、補強材(CH1-3)を取り付けることになっていますが、これは仮止めです。仕上げを完了した後で、再び取り付けます。

[仕上マニュアル]

イモネジの取り付けまで記載されていますが、その作業は設置時に行います。

MiniRackの仕上げについては割愛しました。

製作

部材調達

ほとんどの部材と消耗工具は、家の近くのホームセンター(ジョイフル本田)で購入しました。そこで手に入らないものは、楽天市場の通販で購入しました。

シナランバーコア・ボードとMDFボードは、定尺の板(1820x910mm)をホームセンターで購入し、売り場に隣接する工作室でカットしてもらいました。木取り図を渡し、図面の通りにカットするように注文しました。無事に設計通りのパーツを切り出してもらえました。誤差は最大2mmと言われましたが、実際には物差しで分かるほどの誤差はなく、せいぜい0.1mm程度です。これだけの精度があれば、追加加工なしにすぐに組み立てが可能です。

木製パーツ

御影石とカーペット

御影石

アルミチャネル

木工

ケガキ線の描き入れ→ネジ穴の加工→通気孔の加工→突板のカット→カーペット・コルクシートのカットの順で作業を進めました。ほぼマニュアル通りに作業しました。

ケガキ線は、金尺と鉛筆で描き入れました。

ネジ穴は、電動ドリルをドリルスタンドに取り付けて、正確に垂直に開けました。

通気孔は、まずネジ穴のようにドリルスタンドを使って、ホールソーのガイドが通る大きさの穴を開けました。次に、ホールソーを電動ドリルに取り付けて、手持ちで口径の大きい穴を開けました。側板(BD6-7)にくり抜く四角形の穴に関しては、四隅にホールソーを使って穴を開けておき、ラック本体を組み立てた後で、電動ジグソーと手製の直線ルーラーを使って、四角形にくり抜きました。

突板のカットは、最初は金尺とローラーカッターでやろうとしましたが、突板は木材なので(木目があるので)、上手く直線に切れないことが分かりました。多少線がゆがむことを覚悟の上で、万能ハサミで切ることにしました。

カーペットとコルクシートのカットには、万能ハサミを使用しました。

金属加工

金属加工は、補強材として用いるアルミチャネルの加工だけです。

定尺のアルミチャネルから、電動ジグソーを使って、3個のパーツを切り出してから、電動ドリルとドリルスタンドを使って、ネジ穴を開けました。

組み立て

組み立てもほぼマニュアル通りに行いました。

本体の組み立ては、まず背板(BD8-9)を平らな場所(玄関ポーチ)に置き、その上に残りの木製パーツを図面の通りに置いていきます。マスキングテープを使って仮組みをし、設計通りに組み立てられるかどうか確認します。問題がなければ、一旦ばらして、今度は接着剤を使って組み立てます。接着剤には「木工用ボンド」としてよく知られているコニシの#10132を使いました。180g入りで185円と安価な接着剤ですが、これで十分です。

この作業で失敗してしまいました。

接着剤を接着面に塗った後、接着剤が乾かないうちに組み立てなければなりません。慌てて作業したため、一部の接着面に塗り忘れたまま組み立ててしまいました。すぐにばらして、塗り忘れた箇所に接着剤を塗布して、改めて組みなおしました。ぎりぎり間に合いました。しかし、一旦ばらしたときに、接着剤が接着面でない所についてしまいました。水で濡れたウェスで拭いたのですが、完全には接着剤が取れませんでした。

不器用な私のことですから、この程度の失敗は珍しくはありません。これまでの工程でミスがなかったのが不思議なぐらいです。

もう一つ、失敗というほどではないのですが、設計上部品の寸法誤差を逃がすことを考えていなかったことに気づきました。ほんの少しですが、板を組み合わせた部分が面一にならない箇所がありました。気にしだすと気になるので、気にしないことにしました。

接着剤で組み立てた後、接着剤が固まらないうちに、木ネジ(コーススレッド)を打ち込みます。最初は手工具で浅くねじ込み、接着箇所にずれがないのを確認した上で、電動ドライバーで完全にねじ込みます。

コーススレッドは従来の木ネジよりずっと簡単にねじ込めることが分かりました。頭が木材の中にめり込むタイプのネジを選んだので、頭が出っ張ることもなく、きれいに仕上がりました。

ねじ止めした後は、すぐに他の場所に移すことができます。ハタガネやクランプで固定する必要はありません。

念のため、一昼夜乾燥させて、翌日側板(BD6-7)の通気孔の切り抜きを行いました。

補強材(CH1-3)を仮止めして、ネジ穴の位置にずれがないかどうか確認しました。ずれはありませんでした。

仕上げ

基本的にはマニュアルに即して作業を進めましたが、経過を見て、その場の判断で一部の作業手順を変更しました。

次の順に作業しました - やすりと電動サンダーによる研ぎ出し → 木口テープと突板の接着 → 鬼目ナットの打ち込み → ステッカーの貼付 → ウッドワックスの塗布 → 補強材(CH1-3)の取り付け → 御影石ベース(BD10)とカーペットの接着 → 御影石ボード(BD11, BD11')とコルクシートの接着。

先行して製作したMiniRackに、想定より多くの蜜ロウワックスを使ってしまったため、ワックスが足りなくなってしまいました。ラックの内側など、目立たない所には、以前家具の製作に使い余っていた着色ウッドワックス(Turner

Color Works, Antique Wax)を使用しました。

この着色ワックスは、やはり上手く塗れませんでした。どうしてもムラになってしまいます。木材とウッドワックスの間には、相性があるようです。また、組み立て時に誤って接着面以外の位置につけてしまった接着剤のせいで、ワックスがのらなかった部分ができてしまいました。ちょっとみっともないのですが、気にしないことにしました。

実際に蜜ロウワックスを使う時点で、初めてこのワックスには3つのタイプ(タイプA,B,C)があることを知りました。購入前にメーカーのウェブサイトを見たのですが、そのようなことは書かれていなかったと思います(現在は書かれています)。たまたま近所のホームセンターで買ったのはタイプAでした。偶然にもこれがシナ合板に合っていたようです。

設置・調整・測定

設置と調整

まず、設置場所付近に御影石ベース(BD10)を置きます。

その上にラック本体を置きます。

次に、イモネジを最下段(BD1)の鬼目ナットに入れ、先端が底面の下に5mmぐらい出るように、六角レンチでイモネジをねじ込みます。4か所とも同じように調整し、ラック本体が水平になるようにします。水平度は、水準器を用いて、正確に調整します。

各コンポーネントをラック上に置く前に、ラック全体をシステム設計で定められた位置に動かします。御影石ベース底面にカーペットが貼ってあるので、フローリングの床の上を滑らせて移動できます。

各コンポーネントを設置して、作業完了です。

この時気が付いたのですが、コンポーネントを乗せた状態では、全体重量が重すぎて、床の上を滑らせられないことが分かりました。少しだけ位置を修正したかったのですが、びくともしませんでした。

測定と改良

測定項目は、寸法、重量、歪みのなさ、といった基本項目と、制振性能です。

寸法は設計通りになっていました。ゆがみもなく、全ての棚が正確に水平になっていました。

重量に関しては、設計時には何も計算しておらず、結果オーライという感じです。本体だけで20kg近い重量となり、意外に重いな、と感じました。

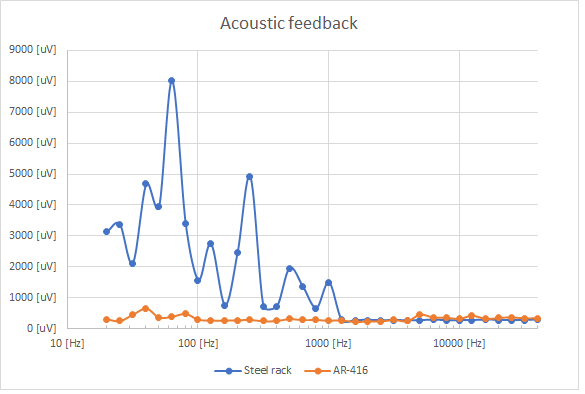

制振性能の測定は、スピーカーから音圧(SPL)が聴取位置で80dBの正弦波を出力し、AR-416 Air の上に置いたADPで振動を測定するという方法をとりました。

使用機器は以下の通りです。

発振器: Kenwood AG-203D

再生システム: PA-210 Simplicity、CD-211B A-NET、MA-208、MA-215 Arabesque、MA-201C、SS-309A

ADP: パイオニア PLX-1000、オーディオテクニカ AT33PTG/II

フォノEQアンプ: HA-213、PA-210 Simplicity

測定器: パナソニック Let's note CF-N9、Pico Technology PicoScope 6、Pico Technology

PicoScope 4262、Phonic PAA3

プリアンプの PA-210 は、正弦波出力とADPで検出した信号の増幅の両方に使います。入力信号は PA-210 内のフォノEQ段で増幅され、その出力(EQ

OUT)につないだ測定器により測定されます。

手順は以下の通りです。

(1) ターンテーブル上にレコードを置き、針を降ろす。ターンテーブルの電源はオフのままにしておく。

(2) 発振器と再生システムの電源を入れ、1kHzの正弦波をスピーカーから出力させる(左チャンネルのみ)。

(3) 音響測定器 PAA3 を聴取位置に置き、音圧が80dBになるようにボリュームを調整する。

(4) 周波数を20Hz~40kHzの範囲で変化させ、各周波数におけるEQ OUTの出力電圧を測定する。同時に波形を観測する。

比較のために、AR-416 を設置する前に、旧ラック(オーディオ用ではない古いスチールラック)のデータをとりました。予想通り、低音域でかなりのフィードバックが認められました。

AR-416 設置後、早速データをとり始めたのですが、最初に測定した20Hzのデータが旧ラックとほとんど変わらなかったので、唖然としました。自信が崩壊しかかりましたが、気を取り直して対策を考えました。

超低音域の振動を遮断するには、柔らかい材質のインシュレーターが必要です。押入れにしまいっぱなしになっていた、ポリエステル繊維を板状に固めたインシュレーターのことを思い出しました。スピーカーの下に置くつもりで買ったのですが、見た目よりもかなり柔らかく、スピーカーがぐらついてしまうので、使用をやめたという経緯があります。東京防音のホワイトキューオンという製品です(厚さ10mmのタイプ)。

[メーカーのウェブサイト]

ホワイトキューオンをラック本体と御影石ボード(BD11、BD11')の間に置いたところ、狙い通り、超低音域の振動を遮断することに成功しました。

下の2枚の写真は、使用したホワイトキューオンのものです。グラフは、旧ラック(スチールラック)と AR-416 のデータをプロットしたものです。縦軸方向には、EQ

OUT の電圧を、加工せず、そのままプロットしました。アンプのノイズも含まれています。

両ラックとも、1kHz以上をほぼ完全に遮断しているように見えます。これは、1kHz以上の振動はインシュレーターやスパイクを通過しにくいことと、EQ段の周波数特性により、減衰していることが要因です。逆に、1kHz以下はEQ段により増強されています。

自己評価

強度

強度を測定するノウハウがないので、数値で表すことができませんが、十分すぎるぐらいの強度を実現できたと思います。

全ての木製パーツを接着したことで、見かけよりずっと頑丈なラックとなりました。私が上に乗って、ゆさゆさ揺さぶっても、びくともしません。軋り音などもまったくしません。

側板(BD6-7)に大きな通気孔を開けましたが、これは強度に影響していないと思います。

2018年1月現在、すでに7か月使用していますが、棚板の反りは発生していません。反りやすいMDFボードを使用した中間の棚板(BD2-4)に補強材(CH1-3)を付けたのは正解でした。

外観

透明のウッドワックス(蜜ロウワックス)を塗った部分は、期待以上にきれいに仕上がりました。木目がはっきり出ませんでしたが、むしろその方が私の好みに合います。

反面、着色ウッドワックスを塗った所はみっともない仕上げになってしまいました。それでも、実際に各コンポーネントを設置してみると、見っともない部分がほとんど隠れるので、全体としては見栄えの良いラックというふうに見えます。

メープルの突板は、シナ材に似た色や質感をもっているため、全体によくマッチしていると思います。万能ハサミでカットしたので、完全な直線に切れたわけではないのですが、木口の幅より少し狭くカットしたのが正解でした。例えば、24mm幅の木口に対しては、突板は22mm幅にカットしました。

ただ、設計時に必要量を間違えてしまったため、突板が足りなくなってしまいました。慌てて追加注文しましたが、その時はメープルが品切れで、仕方なくもう少し色の濃い材質を注文しました。目立つ所にはメープルを優先的に使用したので、大きな問題にはなりませんでしたが、以後このようなことがないように、単純なパーツでも、必ずCADを使って設計しようと思います。

今回使用したコーススレッドは、単体で見ると見栄えが悪いのですが、木材に打ち込むとネジの色が木材の色に溶け込む感じで、目立たなくなります。ネジの頭をパテで隠すことも考えていましたが、そんな必要はありませんでした。

AR-416 の白木風の外観は、設置した部屋(リビングルーム)の、白を基調としたインテリアに溶け込んで、とてもいい感じです。家を建てて以来15年間、ずっとこんなオーディオ・ラックが欲しいと考えていましたが、やっと希望がかないました。

使い勝手

自分で設計したので当然のことではありますが、ちょうど良いサイズになっています。各コンポーネントがスッキリ収まります。

通気性を確保したことで、木製ラックの割には熱がこもらないのが利点となっています。

ただ、上下方向にも通気性を持たせたので、管球パワーアンプのように極端に熱を出すオーディオ機器を置くと、上の段に熱が伝わるという問題があります。Gaudi

II では管球アンプは使わない予定なので、この問題は回避できます。

実は、完成後3か月間は、1段目(最下段)に管球アンプのMA-201Cを置いていました。さすがに2段目の棚板と補強材がかなり熱くなりました。補強材の温度は60℃近くになりました。しかし、棚板の反りや変色は起きませんでした。

側板に大きな通気孔を開けたことで、ケーブル接続時に横から手を入れてプラグを抜き差しできるのは、とても便利です。

音質

今まで何度も経験してきたことですが、システムのどこかを改良すると、デジタル・ソースの音質はさほど変わらないのに、アナログ盤の音質が明らかに向上することがあります。今回もその好例となりました。

全帯域にわたって振動を遮断することに成功したおかげで、アナログ盤の音がよりクリアになりました。音場が広がり、定位が正確になり、聴いていてまことに気持ちの良い音になりました。

特筆すべきは、サーフェス・ノイズが格段に減ったことです。高音質レコードでは、曲間の空白部分が本当に静かになりました。特に意識しない限り、ノイズが聞こえてきません。これは期待以上の成果です。

SL-1200のトーンアームは、単体で買えば六千円ほどの安価なものですが、それでも振動のない環境で使用すれば、高音質レコードも完璧にトレースできることがわかりました。

「メーカー製コンポーネント」のページに、SL-1200GRの評価を書きましたが、これには AR-416 Air の評価も含まれています。

それにしても振動の遮断は難しい、とつくづく思います。床からADPまでは…

床 → カーペット(2mm厚) → 御影石(20mm厚) → スパイク代わりのイモネジ → ラック本体 → ポリエステル繊維吸音材(ホワイトキューオン10mm厚)

→ コルクシート(1mm厚) → 御影石(12mm厚) → ハネナイトゴム・インシュレーター → ADP

という具合に様々な材料を積み上げています。これだけやらないと個体伝播の音波を遮ることはできないのです。もちろん、ADPにインシュレーターは付いていますが、それだけでは焼け石に水です。