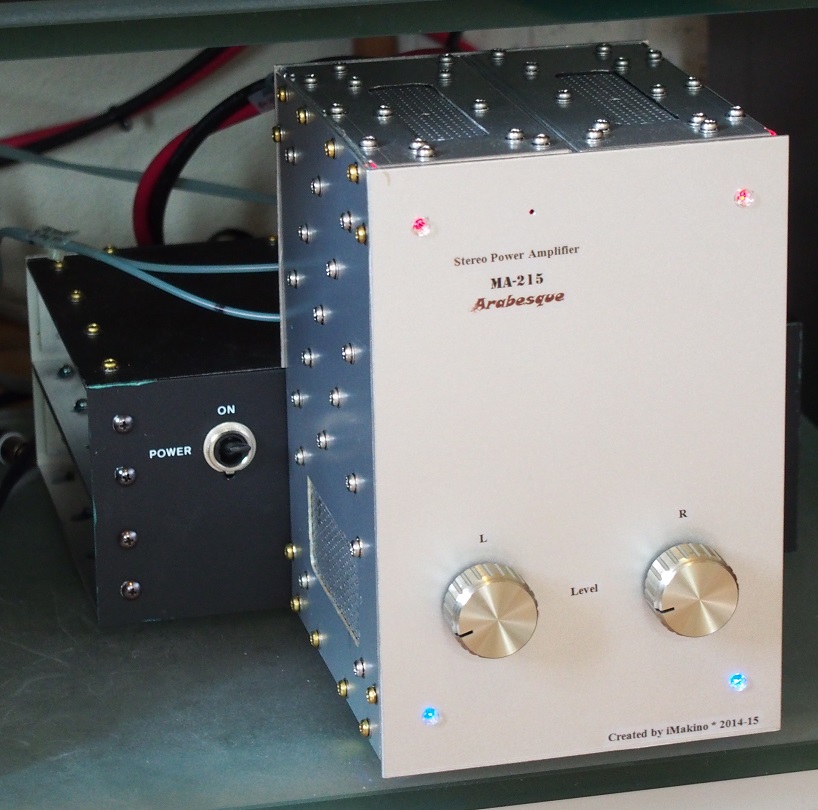

MA-215 Arabesque

2018/01/28 作成

2020/09/19 更新

ステレオ・チップ・パワーアンプ

ホーン・スコーカー駆動に特化した、高音質1Wアンプ

| 特長 | ホーン・スコーカー専用設計、小出力・高音質アンプ、LM3886 x2 使用 |

|---|---|

| 概略仕様 | 連続最大出力:1W+1W (8Ω). 瞬間最大出力:20W+20W (8Ω).周波数特性:40Hz-20kHz(-1dB).電圧増幅度:22dB.入力インピーダンス:20kΩ. |

| 外形寸法 | 240mm(W) x 183mm(H) x 285mm(D) (突起物含まず).重量:4.4kg. (アンプ部:122mm(W) x 183mm(H) x 135mm(D)、電源部:240mm(W) x 82mm(H) x 150mm(D)) |

| コスト | 48,407円 |

| 履歴 | 2012年構想開始.2014年設計.2015年製作.Gaudi II でスコーカー用パワーアンプとして使用中. |

コンセプト

Gaudi で使用するスコーカー・アンプとして製作しました。Gaudi のスコーカーはホーン型なので、本機はホーン・スコーカー専用アンプです。

私にとって初めての半導体パワーアンプなので、習作という意味もあります。最初から完成度の高いアンプは作れないと思っていたので、とりあえず1台作っておいて、問題点を探ろうという訳です。このアンプをベースにして、Gaudi II 用のスコーカー・アンプを設計するつもりです。

愛称とテーマ音楽

本機には、Arabesque(アラベスク)という愛称を与えました。これは、本機の外観にちなんだ名称ではなく、音のイメージから思いついた名前です。

愛称を決める前に、まずテーマ音楽を決めました。フライングモール DAD-M100proよりも透明度の高い音を期待していたので、最も透明感を感じさせる音楽を自分のコレクションの中から選びました。富田勲編曲およびシンセサイザー演奏の、ドビュッシー作曲アラベスク第1番です(SACD,

Clair de Lune - Ultimate Edition, DENON COGQ-59)。

このテーマ音楽から、本機の名称を決めました。

[アラベスク第1番]

検討

ホーン・スコーカー用アンプの課題

ホーン型スコーカー用アンプに要求される性能とは何でしょうか。私は以下のように考えています(重要度が高い順に列挙)。

1. 中高音域でのダンピング・ファクター(DF)が高いこと

2. 高音域での歪が低いこと

3. ローノイズであること

4. 最大出力が大き過ぎず、適度であること

DFについて

DFは低音域の特性を左右するというのは、オーディオ界では常識です。しかし、私は最近、DFは低音域よりもむしろ中高音域で重要であると考えるようになりました。

低音域では、DFは音量を左右しますが、中高音域では、音質(歪感)を左右します。高DFアンプで強力に電磁制動をかけないと、機械共振が抑えられずに、付帯音が加わった歪っぽい音になってしまいます。人間の耳は高音域の歪を敏感にキャッチしますので、わずかな歪でも音が濁って聞こえたり、耳障りに感じたりします。

高DFアンプは、マルチアンプ・システムにおいてその真価を発揮します。パワーアンプがスピーカー・ユニットに直結されるからです。

一般的に、DFは周波数が上がるにつれて低下します。フルレンジ・アンプでは、高い周波数で十分なDFを得られない可能性があります。中高音域に特化したアンプを製作することで、受け持ち帯域内で高DFが得られるようにします。

高音域の歪について

ここでいう高音域の歪みとは、上記の機械共振による歪ではなく、アンプ内部で発生する歪です。また、高調波歪のことではありません。私自身その正体をつかめていないのですが、知覚のプロセスにおいて、音像の構築を妨げる要因だと考えています。連続的ではなく、突発的な歪だと考えています。

定量的に定義することもできず、測定もできないけれども、聴感上確かに感じる歪です。私は、経験上、信号電流の乱れが起こす歪だと、直感的にとらえています。

この歪を減らすには、信号経路をシンプルにし、信号電流がスムーズに流れるようにすることが有効だと考えています(仮説の域を出ませんが)。つまり、電流反射、渦電流、迷走電流を防ぐことです。具体的手段として、導体の体積・表面積を必要以上に大きくしない、信号経路を極力短くする、信号経路を直角あるいは鋭角に曲げない、接合点

(接点やはんだ付け個所)を極力減らす、部品点数をなるべく少なくする、大型部品を使わない、信号経路の分岐・合流をなるべく避ける、等が挙げられます。

雑音について

ホーン・スピーカーは能率が非常に高いので、残留雑音を極力低く抑える必要があります。深夜の静まり返った時間帯に、スピーカーに耳をつけても雑音が聞こえないレベルを目標とします。

今まで使っていたフライング・モール DAD-M100proは、カタログ・データでは25uVという立派な値ですが、実際にはスピーカーに近づくとノイズが聞こえました。DAD-M100proはD級アンプであり、高周波ノイズを出します。それが低周波に変調されて可聴ノイズになったものと思われます。私は、DAD-M100proに限らず、D級アンプはホーン・スピーカーとは相性が悪いと考えています。

最大出力について

ホーン・スピーカーは能率が非常に高いので、最大出力は低目にします。実際にどのような値にするかは、綿密な計算が必要です。最大出力はパワーアンプの設計を、回路設計、部品選定、実装設計のいずれの段階でも、大きく左右するからです。

基本構想

方式として、半導体リニア・アンプ(AB級プッシュプル)に決めました。

真空管を選ばなかったのは、高DFアンプの実現が困難だからです。D級アンプは、前述のように、ホーン・スピーカーには向かないと考えています。結局、半導体リニアアンプが良いと結論付けました。

増幅素子として、IC(パワーOPアンプ)を使うことにしました。

原理的にディスクリートの方が優れているとしても、現実的には、リレーやヒューズを用いたスピーカー保護回路によって音質が落ちてしまうなど、必ずしもICよりも良いとは限りません。

パワーOPアンプには、加熱保護や過電流保護など様々な保護回路が内蔵されていて、外付け保護回路が必要ありません。リレーやヒューズのような音質劣化要因を省略できます。

小出力アンプであれば、ワンチップで構成できますので、少ない部品点数と短い信号経路によって高音域の歪を抑えるという、本機の設計方針にかないます。

ケースは自作します。自作ケースは大変な手間がかかりますが、既製品では、理想的な実装の実現は難しくなります。

パワーOPアンプ以外にも、トロイダル型電源トランスやブレーカー・スイッチなど、音質上好ましいが今まで採用したことのない部品を試しに使ってみます。また、未実施のまま温めていたアイデアを色々と試します。

本機はGaudi用に製作します。Gaudi II用には、本機をさらに改良したアンプを製作するつもりです。本機はいわば試作機です。なるべく多くのアイデアを試します。

仕様

最大出力

本機の仕様の中で、最も特徴的なのが、低目の最大出力です。少し詳しく説明したいと思います。

Hi-Fiアンプの最大出力は100W/ch以上が当たり前ですが、ホーン・ドライバー専用アンプには、そのような大出力は必要ありません。昨今よく見かける85dB/Wぐらいの低能率スピーカーに較べれば、ホーン・ドライバーの能率は20dBぐらい高いからです。20dBは電力比100倍を意味します。従って、ホーン・ドライバー用のアンプは一般のアンプに比べて、100分の1のパワーでよいのです。ハイエンド・アンプの最大出力が500W/chだとすると、ホーン・ドライバー用アンプは5W/chで充分といえます。

本機が接続されるドライバーはFostexのD1405です(SS-309のページを参照)。その能率は104dB/Wです。5W入力時の音圧は111dB(=10

x log(5/1) + 104)となります。これは聴覚を破壊しかねない音圧です。人間の耳は90dB以上の音を聞くと、痛みを感じます。90dB程度の音でも、長時間聴き続ければ、聴覚障害を起こします。

さらに余裕を持たせ、最大出力を20Wとすると、最大音圧は117dB(=10 x log(20/1) + 104)に達し、両チャンネルから同じ音圧を出した場合、120dBに達します。このぐらいの音圧になると、たとえ瞬間的であっても、出さないほうが良いレベルです。

このような計算から、本機の最大出力は、連続で5W+5W、瞬間(1分以内)で20W+20Wを目標にしました。

これ以下でも、これ以上でも好ましくありません。これ以下では、パワー不足による音質劣化が起こりえます。また、最大出力を抑えるには電源電圧を下げることになりますが、半導体の性質上、電圧を高めにした方が、雑音や歪の点で有利です。

最大出力を大きめにする分には、特に問題がなさそうですが、私はそうは思いません。出力を抑えることにより、部品の小型化、信号経路の短縮、電流ループの短縮が可能になり、そのことが音質向上につながります。また、コストも低く抑えられます。私は、「大は小を兼ねない」、「過ぎたるは及ばざるがごとし」と考えています。

仕様を無駄のない、適度なレベルに設定できるのが自作アンプの最大のメリットです。

上記の計算を裏付けるため、現行Gaudiシステムを用いた実測も行いました。自分のコレクションの中からピークレベルの高い音楽ソースをいくつか選び、普段の音量(かなり大音量です;リスニング・ポジションでのピーク音圧≒90dB)ともうこれ以上は耐えられないと感じるほどの大音量で再生して、D1405の端子でのピーク電圧レベルを測定しました。

ピーク電圧を実効値に換算し、ボイスコイル・インピーダンスを8Ωと仮定して電力を計算すると、約2.4Wという結果を得ました。普段の音量では、わずか0.5Wです。Gaudiでは、最大出力は5Wで十分であることが確かめられました。

パワーアンプの性能で重要なことは、大出力時の歪みを抑えることよりも、1W以下の小出力時の歪みを抑えることだと思います。特に、ホーン型スピーカー用のパワーアンプは、uWオーダーの微小信号を歪みなく増幅し、スピーカーを駆動する性能が求められます。

[実測データ(Gaudi_data.PDF)]

※ 「自己評価」の項で述べますが、実は、熱設計を少し間違えてしまい、連続出力5W+5Wは保証できないことがわかりました。絶対に大丈夫という連続出力は1W+1Wです。しかし、これでも実用上十分なパワーです。特に対策せず、このまま使い続けることにしました。本機を通称「1Wアンプ」と呼ぶことにしました。

ゲイン

ゲインは、Gaudiシステムの他のパワーアンプ(MA-201CとMA-208)とほぼ同じにすることにしました。どちらもゲインは18dBです。ただ、LM3886は20dB以下のゲインで使用すると、不安定なる可能性が大きいので、それ以上にする必要があります。

ちょうどLM3886のデータシートに、ゲイン13倍(=約22dB)の設計例が出ていたので、その回路定数をそのままいただいてしまうことにしました。私はこのような楽チンな設計が好きです。

機能

機能はパワーアンプとして最低限のものだけに絞るつもりでしたが、ミューティング・スイッチを付けることにしました。LM3886にミューティング機能があるのですが、この機能の使い方がよくわからなかったため、スイッチで動作を確かめられるようにしました。

本機には、電源インジケーターとして、4個のLEDを使用することにしました。今までは、インジケーターには、ブラケット入りのLEDを使用していました。簡単にパネルに取り付けられるのがメリットですが、見た目がかっこよくありません。もう見あきたという感じです。

プリアンプPA-210の製作時に気づいたことなのですが、全面化粧パネルを固定する透明プラスチックネジの背後にLEDを取り付けると、ネジの頭が光るようになり、なかなかかっこいいのです。本機もPA-210と同様、透明ネジで化粧パネル固定する予定なので、この方法を採用してみました。

ネジは4本なので、それぞれにLEDを取り付け、VCC(赤色LED)とVEE(青色LED)を、チャンネルごとに表示します。

詳細仕様

入力アッテネーターには、平凡なB特性の可変抵抗器(VR)を使用します。入力アッテネーターは最終的には固定抵抗に置き換えてしまうつもりなので、あまりコストはかけないようにします。将来的には本機をサブシステムで利用するつもりです。そのときは、アッテネーターを固定抵抗からVRに戻します。サブシステムではプリアンプを使わないので、パワーアンプの入力アッテネーターがボリューム・コントロールとなります。

周波数レンジは意図的に狭くします。特に低音域は欲張らないようにします。低音を重視すると、回路各部に大容量のコンデンサーが必要になります。電解コンデンサーは、容量が大きいほど、内部インダクタンスも大きくなります。大容量コンデンサーを用いると、低音域でのインピーダンスは下がりますが、中音域ではあまり下がらず、高音域ではかえって上がってしまいます。

本機では、ブロック型大容量電解コンデンサーの使用を避け、低音域でのゲイン低下や歪の増加は許容します。

雑音に関しては、特にこだわって設計するつもりです。ただし、とのち流測定方法は業界標準とは少し異なるので、以下に示す数値は、あまり当てにしないでください。残留雑音は、とのち流ではかなり悪い数値となります(高周波領域の雑音まで含むため)。

(測定可能な)歪に関しては、あまり重要視していません。経験から、THD(全高調波歪率)は聴感上の歪みと一致しないと考えています。今のところ、聴感上の歪みを表わす物理量が不明なので、仕方なくTHDを測定しますが、余り悪くない数値(目安として0.1%以下)であればよいと考えています。

仕様を下表にまとめます。

| 回路方式 | AB級プッシュプル |

| 最大出力 | 1W+1W(連続)、20W+20W(1分間) (負荷8Ω時) |

| 入力端子 | MAIN IN x1(不平衡、RCAジャック) 入力インピーダンス:20kΩ |

| 出力端子 | SP OUT x1(バナナプラグ対応ネジ式端子、はんだ付け用スタンドオフ端子) 負荷インピーダンス:4~16Ω |

| ゲイン | 22dB(13倍) |

| 周波数レンジ | 40㎐~20kHz(-1dB) |

| 歪率 | 0.1%(THD)以下(とのちメソッドで測定) |

| 残留雑音 | 300uV以下 (とのちメソッドで測定) |

| S/N比 | 90dB以上 (とのちメソッドで測定) |

| 電源 | AC100V |

| ケース | アンプ部・電源部独立コンパートメント |

本機のブロック図を以下に示します。

[ブロック図(BLOCK_DIAGRAM.png)]

設計

主要部品・材料

パワーOPアンプLM3886を選んだきっかけは、部品購入にいつも利用しているオンライン・ショップで、Texas Instruments(TI)社のパワーOPアンプを見かけたことです。興味をひかれてTI社のウェブサイトをチェックし、LM3886を見つけました。データシートを読んで検討したところ、これなら使えそうだと感じました。

念のためグーグルで検索したところ、Jeff Rowland社のパワーアンプModel 10(1999年発売)に採用されていることがわかりました。Model

10は130万円もする高級パワーアンプで、ユーザーの評価も高かったようです。

私が参加するフォーラム diyAudio(http://www.diyaudio.com/)でも、LM3886を使用した製作例がいくつも投稿されています。

LM3886を採用することに決めました。

ICの次に重要な部品は電源トランスです。今回初めて特注品を使うことにしました。

始めは、ネット上でトロイダル・トランスを探しました。かつてはオーディオ機器によく使われていたトロイダル・トランスも、現在は生産しているメーカーはほとんどないようです。結局オーディオ用に使えそうなものが見つからず、他を探すことにしました。

前述のオンライン・ショップで、アンプキット用の電源トランスとして、北村機電(http://kitamura-kiden.co.jp/)のRコア・トランスが販売されているのに気付き、調べてみました。Rコアは、トロイダルをさらに改良した方式で、オーディオ用に適していることがわかりました。北村機電に問い合わせたところ、フェニックス社(http://www.pnxcorp.co.jp/index1.htm)が特注のRコア・トランスを生産していて、個人の注文にも応じていると教えてくれました。

フェニックス社のウェブサイトを見たところ、特注といっても価格は十分抑えられていて、静電シールドもオプションで追加できます。フェニックス社のRコア・トランスを採用することに決めました。(トランスの仕様については、「回路設計」の項を参照のこと)。

回路設計

参考までに、設計時に利用したデザイン・シート(MA-215_DesignSheet.pdf)を公開します。基本設計に必要な計算式を書き込んだExcelシートです。本来メモ書きであり、人に見せるために書いたものではないので、分かりにくいかもしれません。要点をまとめると、

- ドライバーの能率をもとに必要な最大出力を算出すると、20Wになる(仕様の妥当性の確認)

- LM3886で20Wの出力を得るには、±26V、1AのDC電源が必要

- 電源トランスのスペックは、20-0-20V, 1Aの2次巻線が2個、電流容量は80VA

- ヒートシンクの熱抵抗は5℃/W

- 外付け受動素子の抵抗値・容量値の算出

という内容です。ヒートシンクの熱抵抗と、受動素子の値の計算は、LM3886のデータシートに示されている計算式に基づいています。

回路図は2ページ構成になっていて、1ページ目がアンプ基板の回路図、2ページ目が全体回路図です。全体回路図の部品参照名には、101から番号を振っています。

[回路図(MA-215_SCHEMATIC.pdf)]

アンプ基板はモノラル仕様になっていて、同一基板を2枚製作して、それぞれ左右チャンネルに割り当てます。

回路は、LM3886のデータシートに示されている設計例に基づいています(データシートに基づいた回路図(LM3886_BasicCircuit.png))。

2点ほど変更を加えました。まず、用心のために、入力側に直流防止回路(C1、R1)を追加しました。次に、出力側のインピーダンス補正回路(Rsn、Csn)を、アンプ基板上ではなく、出力端子に直付けすることにしました。

インピーダンス補正回路については、疑問が残っています。私が教科書がわりにしているW. Marshall Leach, Jr.著「Electroacoustics and Audio Amplifier Design」には、この回路はアンプの出力端子に直付けし、グラウンド側は基板を経由せず、直接電源回路に戻すように書かれています。一方で、LM3886のデータシートには、ICにできるだけ近いところに部品(Rsn、Csn)を配置するように注意書きがあります。いったいどちらが正しいのでしょうか。どなたか詳しい方にご教示いただけると幸いです。

電源回路は全体回路図に含まれます。

電源トランスの2次巻線は2組用意し、それぞれ左右チャンネル用に使用します。このことで、左右のグラウンドを独立に配線できます。ただし、2つの巻き線はトランス内で電磁結合しているので、チャンネル・セパレーションの向上には、それほど寄与しません。それでも、配線の自由度が増すというメリットを重視しました。

下表に電源トランスの仕様を示します。

| コア形状 | Rコア |

| コア容量 | 80VA |

| 1次巻線 | AC100V |

| 2次巻線 | AC20-0-20V 1A x2 |

| 磁気シールド | あり |

| 静電シールド | あり |

| 保護回路 | 250V 2A 115℃ 温度ヒューズ |

| 寸法 | 120.5(W)x 49.9(H)x 88.9(D)mm |

整流回路はごくオーソドックスな両波整流式です。ダイオードにはスイッチング・ノイズの少ないショットキー・バリア・ダイオードを使用しました。平滑コンデンサーの容量は4700uFと小さめにしました。最大出力を20Wとしたときに、電源のレギュレーションは15%を確保できればよいという前提で計算した結果です。LM3886の高いPSRR(=105dB)を当てにしました。

平滑コンデンサーは厳密な選定を行いませんでした。容量と耐圧が要求通りで、オーディオ用であればよいという条件で選びました。選んだのはニチコンのKWシリーズの35V/4700uFです。オーディオ用ですが、ハイグレードではなく、AV機器に適したコンデンサーです。耐圧にもあまり余裕を持たせませんでした。より小型の部品を高密度に実装することを優先したためです。

平滑コンデンサーのペアリングは行わないことにしました。

厳密には、+電源(VCC)と-電源(VEE)の絶対値は同じでなければなりません。そのためには、VCC用とVEE用のコンデンサーは容量が同じである必要があります。電解コンデンサーの容量誤差は大きいので(KWシリーズの場合で±20%)、購入個数を多めにし、容量を実測して、一致するペアを選び出すこと(ペアリング)が必要です。

本機の場合、LM3886のPSRRが十分高いこと、出力段が準コンプリメンタリーであって、+側と-側の負荷条件が同じではないことを考慮して、ペアリングは行いませんでした。

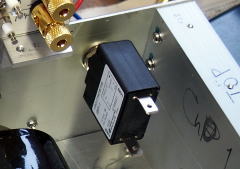

他のNOBODYアンプと同様に、電源1次側にはACラインノイズ・フィルターを挿入します。トーキン MR-2454はオーディオ・アンプにとって最も有害な500kHz~10MHzの帯域のノイズを、40~70dB減衰させます。

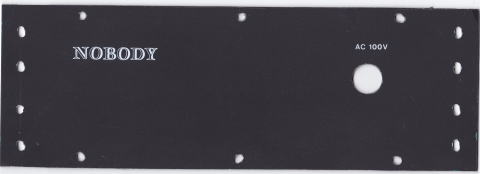

今回新たな試みとして、ブレーカー・スイッチを電源スイッチに採用しました。サーキット・ブレーカーとスイッチが一体となったもので、これを使えばヒューズを省略でき、1次側の配線がシンプルとなります。日幸電気製作所のIBP-1-2Aという機種です。動作電流2A、動作特性は中速です。

実装設計

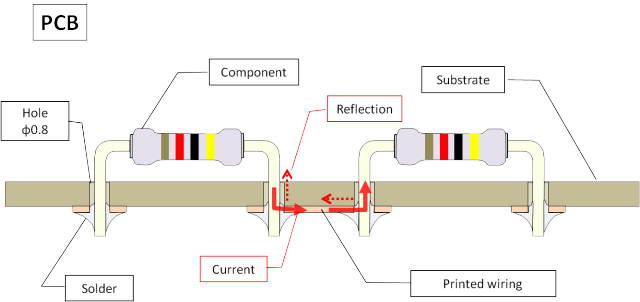

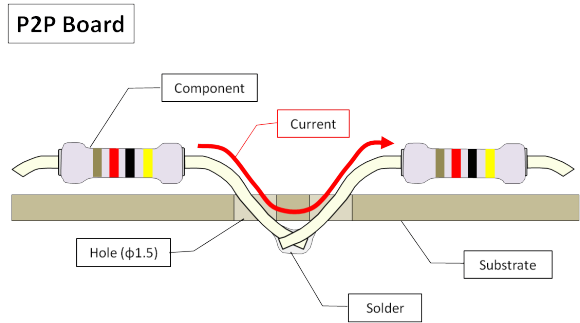

今回初めて基板屋さんにPCBを発注しようかどうか迷ったのですが、部品点数が少なく、低レベルの信号を扱うわけではないので、PCBはやめました。

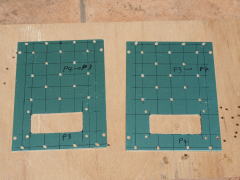

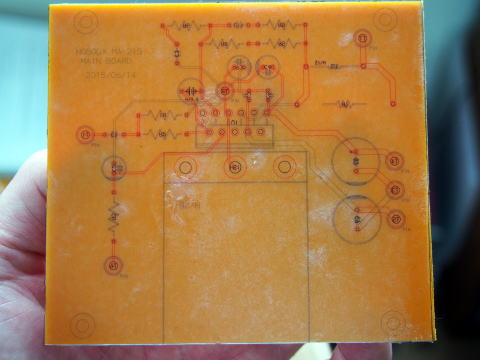

部品のリードを通すホールをあけただけの2mm厚ベークライト板を、基板として用います。CD-211 A-NET、HA-213では、穴なしの3mm厚のベーク板を基板として使用しましたが、今回はホールだけは開け、PCBのように部品を実装できるようにします。部品のリード同士を直接はんだ付けし、回路を形成します。私はこのような基板を、P2P(point-to-point)基板と呼んでいます。

P2P基板の利点を活かすため、部品リード用のホールは1.5mm径とします(通常のPCBでは0.8mm)。大きめの径にすることによって、リードを斜めに通すことができます。

リードを直角に曲げることを避け、なるべく弧を描くようにゆるやかに曲げます。リードを直角や鋭角に曲げると、頂点で電流反射が起き、歪みの原因になります。PCBの場合、リードと基板のパターンが直角に交差することになるので、電流反射が必ず起こってしまいます。P2P基板では、電流反射を防ぐことができます。

P2P基板のもう一つの利点は、はんだ付け個所を減らせることです。2個の部品を接続するのに、PCBでは最低2か所はんだ付けが必要ですが、P2P基板では1箇所ですみます。はんだ付け前に部品のリード同士をからませて、はんだ付けなしでも導通するようにします。

基板屋さんに発注するのはやめましたが、基板の設計にPCB CADを使用することにしました。私は技術者だったときもPCB設計の経験がなく、初めての経験です。使用した無料CAD(CADLUS X、詳細は「雑記帳」のPCソフトの項を参照のこと)はマニュアルが貧弱で、ヘルプ機能がなく(メニューでヘルプを選択してもPDFファイルが表示されるだけ)、操作を理解するのに大いに苦労しました。

基板は2種類製作します。アンプ基板と整流回路基板です。アンプ基板の回路は回路図の1ページ目に対応します。整流回路基板の回路は2ページ目に含まれます。

整流回路基板は整流ダイオードを取り付けるホールをあけるだけの基板なのでCADは使いませんでした。平滑コンデンサーは空中配置とし、整流ダイオードのリードに直接はんだ付けします。

アンプ基板は、CADを用いて両面基板として設計しましたが、実際の配線はすべて半田面側で行います。

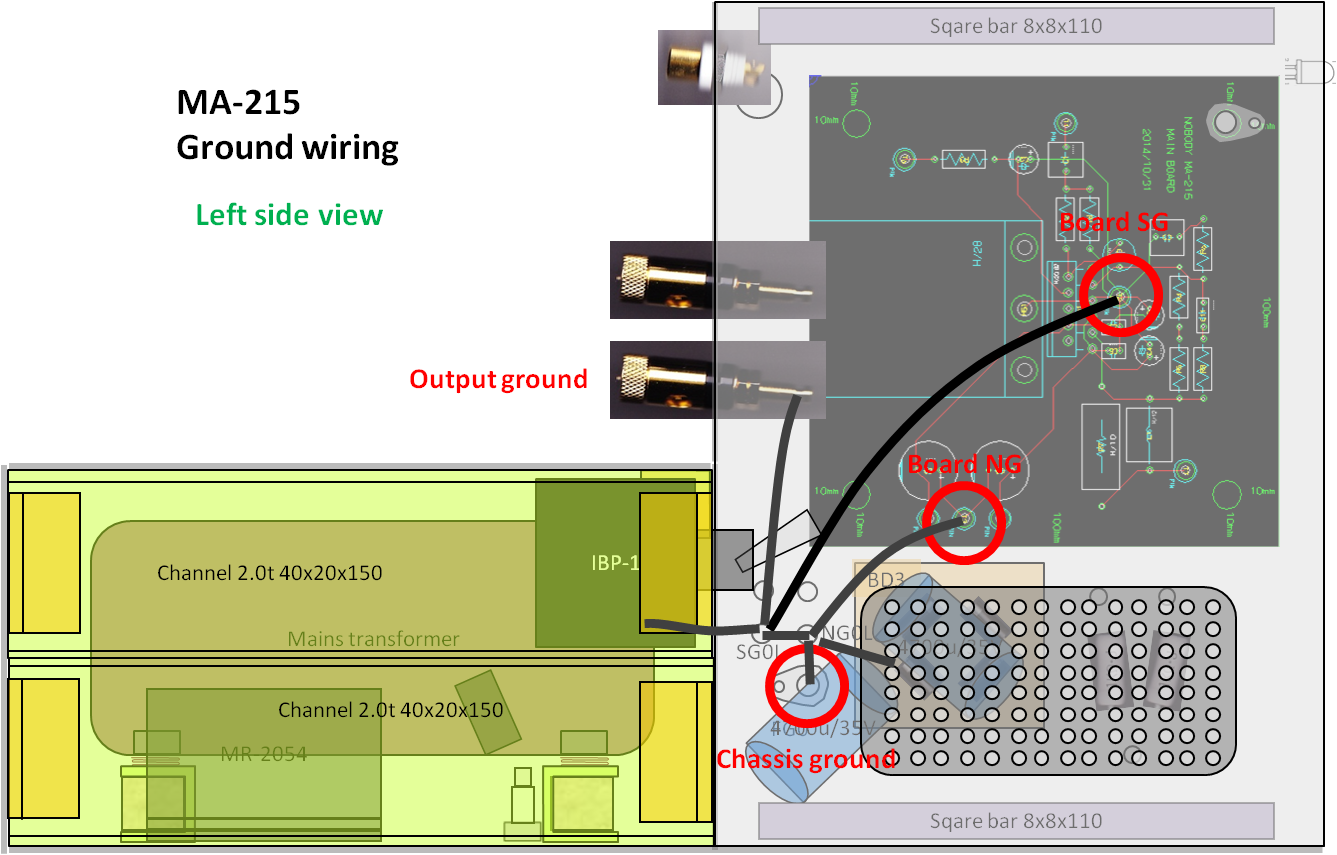

LM3886用のヒートシンクは、基板上にネジ止めすることにしました。ケースをヒートシンク代わりにするのが、最も手っ取り早い方法ですが、ケースの振動が直接ICに伝わってしまいますので、上策とはいえません。ヒートシンクを吸振材を介してケースに取り付け、ヒートシンクのフィンをケース外部に露出させるほうが、良い方法です。本機の場合は、発熱量が多くないので、基板に取り付けるだけでよいと判断しました。なお、ヒートシンクの電位は、SG(シグナル・グラウンド)とします。

グラウンドはLM3886の近くに設けたグラウンド・ホールに集めます。そこからシャーシー・グラウンド(SG-FG接続点)に一本のワイヤーで接続します。ただし、電源端子付近に取り付ける470uFのパスコン(C8、C9)のグラウンド(ノイズ・グラウンド:NG)は、別のワイヤーでシャーシー・グラウンドに接続します。

[アンプ基板図面(MA-215_AmpBoardPattern.pdf)]

(図中基板名がMAIN BOARDとなっているのは、設計時にはこの基板をメイン基板と呼んでいたためです)

ケースは自作することにしたので、自作ならではの、要求に忠実な設計にします。

本機では、プリアンプ並みに、ケースをダーティー・コンパートメントとクリーン・コンパートメントに分けることにしました。メーカー製の重厚長大アンプと異なり、本機はできうる限りコンパクトなケースに収めます。必然的に、電源回路と増幅回路が接近します。電源回路を、AC電流を許容するダーティー・コンパートメントに収め、増幅回路は、信号電流以外のAC電流を侵入させないクリーン・コンパートメントに収めます。このことにより、AC電源からのノイズが信号に混入しないようにします。

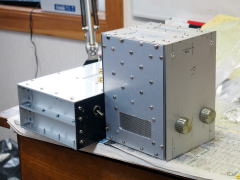

ダーティー・コンパートメントとクリーン・コンパートメントはネジで結合させ、一体化したケースとします。

すべてのグラウンド配線はシャーシー・グラウンドに集中させます(1点アース)。シャーシー・グラウンドはクリーン・コンパートメント内のダーティー・コンパートメントに隣接した場所に設けます。左右チャンネルのグラウンドは、この1点で接続されます。

シャーシー・グラウンドは、電源トランス2次巻線の中間タップに、最短距離で接続します(ワイヤー長10cm以内)。

アンプ基板のケースへの取り付けは、ケースに立てたスタッドへネジ止めします。CD-211 A-NETやHA-213では、基板を両面テープでケースに貼り付けてしまいましたが、今回はオーソドックスな取り付け方法にしました。防振のため、スタッドと基板のあいだに、ゴムワッシャーを2枚挿入します。

出力端子に、NOBODYアンプとしては珍しく、スピーカー用の端子(アムトランスCP-212)を使用します。ただし、この端子は動作チェックや音質評価時にのみ使用し、最終的にはケーブルを固定する金具として使用します。ケーブルの芯線は、CP-212の脇に立てるスタンドオフ端子にはんだ付けします。

入力端子には、NOBODYアンプらしく、安物のRCAジャック(金属部の体積・表面積が少ないもの)を使用します。

入力アッテネーター用のVRの取り付け場所は、外観優先で決めます。最終的にはVRを使わずに固定抵抗に置き換える予定なので、配線長が長くなっても良いので、見栄えの良い場所に取り付けます。

これも初めての試みですが、配線に使うワイヤー類は、すべてOFC線を用います(今まではタフピッチ銅で十分だと思っていました)。

すずメッキ線も使わず、代わりに金メッキ線(アムトランス GW-T-0.7Of)を使います。銅の純度にこだわるぐらいなら、すずを使った電線は使えません。従来技術では銅に直接金メッキできませんでしたが、この金メッキ線はニッケルメッキをせず、直接OFCの上に金メッキを施した優れモノです。GW-T-0.7Ofには薄い被覆がかぶせられています。これをはがせばすずメッキ線の代わりに使えます。

機構設計

本機の最大の特徴は、前半分(クリーン・コンパートメント)は縦型、後半分(ダーティー・コンパートメント)は横型という独特の外観のケースです。これは造形的な奇抜さを狙った設計ではありません。要求に従い、素直に考えた結果です。

設計上の狙いは、1) コンパクトで、設置する場所(TVラックの下段)にちょうどよく収まる形状、2) 電流パス(大電流が流れる経路;電源線、グラウンド線等)を最短にする、3)

内部の空気の流れがスムーズで、通風孔が多くなくても内部温度を抑制できる、4) 高いシールド効果、です。

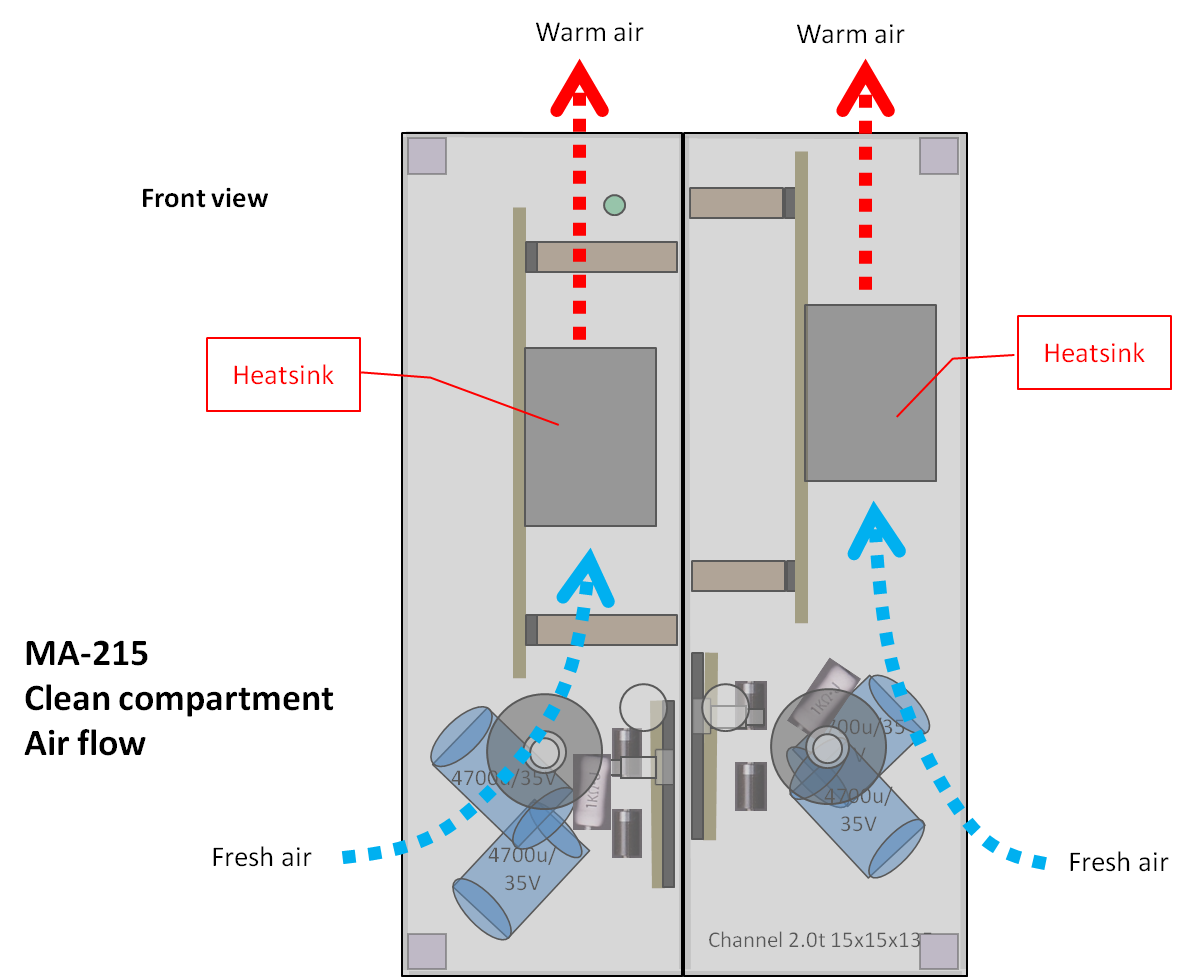

クリーン・コンパートメントを縦型にした理由は、基板を垂直すると、基板に沿って空気が下から上に流れ、ヒートシンクのフィンの間を、自然に空気が通るからです。このケースは、シールド効果を確かなものにするために、密閉に近い構造をしていますが、空気がヒートシンクに行きやすい構造にすることによって、効率良く冷却します。

冷却効果を高めるもう一つの策は、ケースの内側をツヤ消し黒に塗装することです。内側を塗装したアンプ・ケースを他では見たことがありませんが、意外に効果があるので、アマチュアはぜひ実施すべきだと思います。

高域でのチャンネルセパレーションを確保するために、クリーン・コンパートメントは、左右チャンネルごとに分割します。本機では、2個の弁当箱シャーシーを背中合わせに連結する、という安直な方法を選びました。

クリーン・コンパートメントの部品として、LeadのP401という蓋付き、塗装済みのケースを採用しました。1t 180x130x60mmの弁当箱シャーシーです。これを2個背中合わせに結合させます。せっかく塗装してあるのですが、塗装を残すのは天面となる面と、蓋(側板となります)だけです。背中合わせとする面は塗装をはがし、前面は黒のつや消し塗装をします。内部も黒のつや消し塗装を施します。

側板は1mm厚のアルミ板で、いかにも振動しそうなので、1x100x100mmの銅板を貼り合わせることにしました。振動特性が異なる材料を貼り合わせることで、振動を抑制します。2枚の板を完全に一体化するために、13本のネジで固定します。2枚の板のあいだにはシリコングリスを塗り、熱抵抗を下げます。

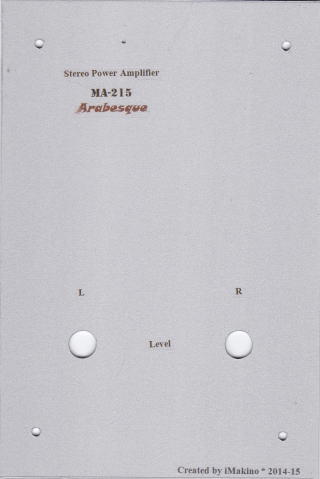

クリーン・コンパートメントの前面、背面(ダーティー・コンパートメントとの結合面を除く)には、シルバー・メタリックで塗装した化粧パネルを取り付けます。全面化粧パネルの取り付けには、樹脂製透明ネジを使用します。

これも初めての試みですが、文字入れに、インスタント・レタリングではなく、PCで印刷した転写紙(A-one 51112)を使うことにしました。

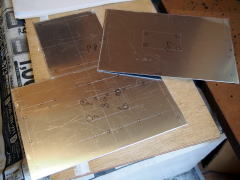

ダーティー・コンパートメントは、完全な手造りとします。部品自体を、アルミ製のパネル、チャンネル、アングル、角棒を加工して造り、ネジ止めで組み立てます。部品から製作することで、最適のサイズのケースを実現できます。

ダーティー・コンパートメントは横型にします。そのほうが電源トランスの収まりがいいからです。

当初、整流回路をダーティー・コンパートメントに収めるつもりでしたが、クリーン・コンパートメントに収納できる見込みがついたので、そうすることにしました。整流回路は左右独立なので、クリーン・コンパートメントに収納したほうが、配線を短くできますし、左右チャンネルで同じ長さにできます。

電源トランスは、アルミ・チャネルを介してケースに取り付けることにしました。トランスが発する振動がケースに伝わりにくくするためです。チャネル内に軟質パテを充てんして、振動を抑えます。

トランスのフレームを電気的に浮かすかどうか迷ったので、トランスメーカー(フェニックス)に問い合わせました。電気的につなげた方が良いとの回答だったので、手製の銅ワッシャーをチャネルとフレーム間に挿入することにします。銅ワッシャーは0.1mm厚の銅板をつづら折りにして、ドリルでネジ穴をあけて作ります。良好な導通と制振効果を併せ持ちます。

ケースの設計図面を以下に示します。

[ケース設計図(MA-215_Construction.pdf)]

最近私は、回路設計よりも機構設計の方が面白いと感じるようになっています。つい調子に乗って設計していたら、かなりユニークなデザインになってしまいました。使用するネジの数は、200本を超えてしまいました。しかし、あえてこのデザインのまま製作することにしました。ネジは、振動の抑制、電気的導通の改善、熱伝導の向上に効果があるのではないかと考えたからです(導通と熱伝導に関しては、1枚の板金を折り曲げてケースを作るほうがもっと効果的ですが)。樹脂ねじとアルミネジを除くすべてのビスに、歯付きワッシャーを用いて、導通を良くします。

ネジは5種類(鉄、ステンレス、黄銅、樹脂、アルミ)を使い分けます。鉄ネジはダーティー・コンパートメントで使用します。クリーン・コンパートメントでは非磁性体ネジを用います。ケースの組み立てにはステンレス、側板の取り付けには黄銅、前面化粧パネルの取り付けに透明樹脂、基板とヒートシンクの取り付けにはアルミ製を使います。

化粧パネルには、塗装済みのアルミ板を用います。文字入れをした後、つや消しクリアー塗料をスプレーします。つや消しクリアーは、多少ムラになっても目立たないという特長があります。

金属加工に関しては、作業内容をマニュアル化しました。マニュアルを見ながら作業すれば、何も考えずに作業に専念できますので、能率が上がります。

[金属加工マニュアル(MA-215_MetalWork.pdf)]

BOM

本機の部品表(BOM:Bill Of Material)を以下に示します。

[部品表(MA-215_BOM.pdf)]

部品表は、回路図などの設計図面と並び、重要な設計資料です。しかし、今までは部品表を公開したことはありませんでした。ちゃんと管理せず、実際に使われている部品と部品表が一致しなかったためです。

今回からは、部品表をきちんと管理し、公開もすることにしました。

管理された部品表は、ノウハウの蓄積にもつながります。例えば、回路図ではICやトランスなどの主要部品を除き、多くの部品のメーカー名や型番は明記しないのが普通です。オーディオ・アンプは、部品1個を替えただけでも、音質が変わることがあります。どんな部品を使ったかは、文書化する(部品表を作成する)必要があります。記憶に頼るのは危険です。部品を交換したときは、必ず部品表を更新するようにします。

また、部品の値段や購入先なども記録しておけば、次の設計で大いに参考になります。

製作

金属加工

個々の部品の加工はマニュアル通りに作業しましたが、全体の手順は実情に合わせて変更しました。

まず、屋内で加工できる小物部品から加工することにしました。

|

|

|

| 切り出したアルミ・チャネル ダーティー・コンパートメント用(CH1-CH4) |

切り出したアルミ・チャネル 電源トランス取り付け用(CH5-CH6) |

穴あけ済み小物部品 角棒とアングルはまだ切り出していない |

使用するヒートシンク(Fischer Electronik SK 487/37.5 SA)は、クリップでICを取り付けるタイプです。クリップ(同社製 THFU 1)もヒートシンクと一緒に購入していたのですが、試してみると、IC(LM3886)がしっかり固定できません。仕方がないので、ヒートシンクにネジ穴を開け、ICをネジ止めすることにしました。右の写真は、ヒートシンクに開けた穴をネジ立てしているところです。

小物部品の加工を終えた頃、4月となり、屋外で快適に作業できる季節となりました。玄関先に作業台を置いて、本格的に作業を開始しました。

パネルの切り方は、従来のカッターによる方法と、電動ジグソーによる方法と両方試してみました。

カッターで切る方法は、正確に直線的なカットができ、バリが出ないというメリットがあります。今まではすべてこの方法でパネルをカットしていました。

|

|

|

| (1) アクリル・カッターで、 ケガキ線に沿って溝を掘る |

(2) 2枚の板の間にパネルを挟み、 溝に沿って上下に曲げる。パネルが 切れるまでこれを繰り返す。 |

(3) 切り口。 バリも出ず、きれいに切れる。 |

今までは電動工具は電動ドリルだけでしたが、今回から、新たにジグソーとサンダーを加えました。どちらもホームセンターで安売りされていたものです。

試しに切り口が正面から見えないパネルを、ジグソーで切ってみました。直線で切れるように、ガイドを自作しました。結果は良好でした。バリも出ず、きれいに切れます。カッターに較べれば、10分の1以下の手間で切断できます。3,680円の工具でこんなに楽できるとは思いませんでした。今まで何やっていたんだろうと、つくづく思います。また、カッターでは1.5mm厚のアルミパネルが限界ですが、電動ジグソーを使えば、アルミパネルであれば5mmまで切れます。薄い板であれば、鉄や銅のパネルも切断できます。今後は金属パネルのカットには、常に電動ジグソーを使うことにします。

角棒やアングルの切断にも役立ちました。もし手工具(金のこ)で切っていたら、手間がかかるだけでなく、大きな誤差が生じたと思います。

銅ワッシャーを含め、小物部品を完成させます。

|

|

|

| 完成したアングル(上)(A1-A10)と 角棒(B1-B4) |

切り出したパンチング・パネル (PP1-PP6) |

切り出した銅パネル (補強板P9-P10) |

|

銅ワッシャーの 穴あけ |

|

| 切り出した天板・底板 (P7、P8) |

完成したトランス取り付け用銅ワッシャー 左はIC取り付け用銅シート |

クリーン・コンパートメント用の弁当箱シャーシー(C1、C2)を加工します。

まず、C1とC2結合するのに必要なネジ穴を開けます。

次に、結合する面の塗料をはがします。2個のシャーシーの電気的導通を良くするためです。これには買ったばかりの電動サンダーを使いましたが、なかなか塗料が剥がれず苦労しました。サンダーより剥離剤を使った方が良いようです。

最後に、アルミ角棒を取り付ける部分の折り返しを、ハンド・ニブラーを使って切除しました。角棒は補強材であると同時に、シャーシーと側板(P3、P4)を固定するするための雌ネジになっています。

|

|

|

| 穴あけ済み弁当箱シャーシー(C1、C2) | 結合面の塗装はがし | 不要な折り返しの切除 |

弁当箱シャーシー(C1、C2)のネジ穴の位置を確認し、ずれがある場合、小丸やすりで修正します。

角棒(B1-B4)は、実際に取り付けてみます。正しい位置に取り付けられることを確認したら、すぐに外します。

修正がすんだら、C1、C2をネジ止めで結合します。以後、これを一つの部品として取り扱います。

ビス側・ナット側ともに、ステンレス製内歯ワッシャーをかまします。ここで使ったネジは、組み立てが進むと増しじめができなくなるので、ネジロック(ThreeBond

1401B)を塗布して緩まないようにします。

以後、半永久的に外すことのないネジはすべて、同様にネジロックで固定します。

|

|

|

| ネジ穴の修正(C1, C2) | 角棒(B1-B4)の取り付け確認 | 加工を終えたC1、C2 |

|

|

|

| 結合したC1、C2 | ネジロックでネジを固定 | ネジロック(ThreeBond 1401B) |

金属加工に慣れてきたところで、化粧パネルを切り出しました。

クリーン・コンパートメントに結合する化粧パネル(P1、P2、P5)は、C1、C2にネジ止めするために必要なネジ穴のみをあけておきます。

ここで一旦、ケースを組み立てます。設計通りにケースを組み立てられるかどうかを確認するためです。

ネジ穴の位置ずれを、小丸やすりでネジ穴を拡張することで修正しながら組み立てます。この修正には思ったよりも時間がかかってしまいました。最初からバカ穴をあけておけば、だいぶ手間を省けたのですが、すべてのネジに内歯ワッシャーを噛ませるので、ぎりぎりのφ3の穴しかあけておきませんでした。

まず、ダーティー・コンパートメントの側板となるチャネル(CH1-CH4)を組み立て、それに底板(P8)を取り付けます。

次に、クリーン・コンパートメント(C1、C2)を取り付けます。

残りのパネル(P1-P7)を取り付けて、仮組み完了です。

|

|

|

| チャネルの組み立て(CH1-CH4) | 完成したダーティー・コンパートメント の側板(CH1-CH4) |

ダーティー・コンパートメントの 組み立て |

|

|

| 1回目の仮組みの完成(前面) | 1回目の仮組みの完成(背面) |

ケースからダーティー・コンパートメントを外し、化粧パネル(P1、P2、P5)をクリーン・コンパートメントに取り付けます。そのままの状態で穴開けを行います。こうすることで、ケースと化粧パネルの間で、穴の位置がずれることを防ぎます。

クリーン・コンパートメントとその側板(P3-P4)および底板・天板(P7-P8)に、通気孔を電動ジグソーでくりぬきます。通気孔に取り付けるパンチング・パネル(PP1-PP6)のためのネジ穴をあけます。

P3、P4に補強板(P9、P10)を取り付けるための穴あけを行います。P3、P4それぞれにP9、P10を仮止めした状態で、貫通穴をあけます。

|

|

|

| 化粧パネルの穴あけ(P2、P5) | クリーン・コンパートメントの通気孔 | クリーン・コンパートメントの側板(P3、P4) |

最後に、部品取り付け用の穴をやすりで修正して、ようやく金属加工の終了です。

ケースの仮組み

2回目の仮組みを行います。今回は部品を実際に取り付けて、設計ミスや加工ミスがないかどうかを確認します。

最初に、電源トランスにチャネルCH5、CH6を取り付けて、トランス・ユニットを作ります。トランスのフレームとチャネルの間には、手製の銅ワッシャーと外歯ワッシャーを入れ、防振と電気的導通を確保します。このユニットはもう分解することはないので、ネジをネジロックで固定します。

1回目の仮組みのように、ダーティー・コンパートメントから組み立てていきます。

|

|

|

| 電源トランス・ユニット | 組み立て中 | 2回目の仮組み完成 |

いくつか設計ミスが見つかりました。

電源スイッチの取り付け位置が高すぎて、端子と天板(P7)の間隔が10mm以下しかないということがわかりました。NOBODYアンプでは、活電部と他の導体の距離は、空間距離・沿面距離とも、15mm以上を確保することにしていますので、何らかの対策が必要です。天板内側のスイッチに近いところに、絶縁シート(PETシート)を貼ることにしました。

出力端子の位置も問題でした。位置が低すぎて、天板(P7)との間隔が不足しています。また、プラス端子とマイナス端子が近すぎて、ケーブルを接続するときに注意しないと、両端子をショートさせてしまう恐れがあります。さらに、出力端子が邪魔で、天板を固定するネジにドライバーがまっすぐ届かないことがわかりました。

このことに関しては、対策といっても難しいので、特に何もしないことにしました。出力端子は、将来的には単にケーブルを固定する金具として使用します。そのときは、プラス端子もグラウンドに接続しますので、ショートの心配はなくなります。ネジは六角ネジに換えることも考えましたが、出力電流が流れるすぐそばに、鉄ネジ(磁性材料)を使いたくないので、結局ネジはつけないことにしました。

|

|

| 電源スイッチの位置 | 出力端子の位置 |

仕上げ

せっかく組み立てたケースですが、一旦分解し、各部品を水と洗剤で洗います。

塗装前に化粧パネルに文字入れをしようとし、P1とP2(クリーン・コンパートメントの化粧パネル)の保護フィルムをはがしたときに、びっくりしてしまいました。使用したアルミパネル(リード社製NP22)は、シルバー塗装されたパネルだと思っていたのに、表面がヘアーライン加工されているだけで未塗装でした。

仕方がないので、文字入れの前に塗装することにしました。ついでに他の部品も塗装します。

塗装には、近所のホームセンターで勧められた水性スプレー塗料を使うことにしました。非鉄金属用プライマーを使えば、アルミにも塗装できるとのことでした。しかし、見栄えの良いシルバー系の色がなかったので、シルバーは自動車用スプレー塗料を使うことにしました。かつて私の愛車であったスバル・レガシーと同じ色を選びました。

文字入れの後に使うつや消しクリアは、以前に買っておいたスプレー塗料を使うことにしました。

右の写真に、使用した塗料を示します。左から、プライマー(水性、非鉄金属用)、シルバーグレー(油性、アクリル樹脂塗料)、つや消しクリア(油性、アクリル樹脂塗料)、つや消し黒(水性)です。

塗装用に段ボール箱で、風よけの箱を作りました。粘着テープで固定するドアをつけました。中に塗装する部品を置き、スプレーしたら、すぐにドアを閉めます。この箱のおかげで塗料が散らず、効率よく塗装できました。

基本は2回塗りですが、シルバーグレーのみ3回塗りとしました。

塗装後3日以上乾燥させた後、文字入れを行いました。

シルバーグレーの化粧パネル(P1、P2)には、パソコンで転写紙に印刷した文字を転写します。転写紙を使うのは今回が初めてなので、予め練習すればよかったのですが、転写紙の値段が高いこともあり、ついぶっつけ本番で作業してしまいました。

結果的に、ほとんど失敗といってよい仕上がりになってしまいました。顔料インクが使えない転写紙に顔料インクを使って印刷したため、文字がにじんでしまいました。文字サイズが小さすぎたため、ますます輪郭がぼけてしまいました。転写時に台紙をはがすのに、水で湿らすのですが、文字とパネルの間に水が入り、インクが溶けるという失敗もしました。さらに、文字が小さすぎると、文字列を水平に転写するのが困難だということも分かりました。

失敗を公開するのは恥ずかしいのですが、あえて参考のために写真を掲載します。

黒の化粧パネル(P5、P6)には、在庫していたインスタント・レタリングを貼ります。こちらは慣れた作業なので、スムーズに行えました。

文字入れの後、つや消しクリアを塗装します。

下の写真は、前面化粧パネル(P1)と背面化粧パネル(P6)です。

|

|

基板製作

2tのベーク板を切り出して、基板とします。

このときアイデアが浮かびました。基板CADで作成した図を転写紙に印刷し、基板に転写すると、部品や穴の位置、および配線が一目でわかります。穴あけや部品の取り付けおよび配線、さらに後々の保守に至るまで、作業が楽になります。

図には両面のパターンとシルク印刷を含みます。部品面側から見ても、半田面のパターンまで分かります。半田面には鏡像反転した図を転写し、半田面側から見ても部品面のパターンが分かるようします。

これは、我ながら名案でした。穴あけも部品の取り付けも効率よくでき、ミスも防げました。ただ、途中でプリンターが故障してしまい、転写用紙に印刷できなくなってしまったので、全部の面に転写できませんでした。

ホール径を1.5mmと大きめにしたので、普通の電動ドリルで穴あけができます。電ドルをドリルスタンドに取り付けて、作業を行いました。難しい作業ではなく、ホール数も少ないので、1時間足らずで穴あけを完了しました。

この作業で気がついたことは、転写紙の粘着力は相当強く、一度転写すると2度と剥がせないということです。化粧パネルに転写する場合、上からクリア塗装をかける必要はないことがわかりました。

穴あけが完了したら後、すぐに部品の実装に取り掛かりました。基板面に転写したパターン図とシルク図のおかげで、全然迷うことなく、効率よく組み立てを行えました。

部品のリードはなるべく緩い弧を描くように曲げ、電流反射を防ぐようにしました。はんだ付けは、もちろん「とのちメソッド」(ページを改めて解説する予定)で行います。すべての箇所を一番太いこて先ではんだ付けしました。

部品のリード同士を直接つなげられない部分は、金メッキ線(アムトランス GW-T-0.7Of)を使って接続しました。単線なので、扱いが楽でした。

IC(LM3886)のヒートシンクへの取り付けには、アルミネジと樹脂ワッシャーを使いました。ICとヒートシンクの間に手造りの銅シート(0.1mm厚)を挟みました。シリコン・グリースを塗って、熱抵抗を抑えました。写真では厚塗りしているように見えますが、なるべく薄く塗ったつもりです。

整流回路基板には、整流ダイオードとノイズ吸収用のコンデンサーのみを取り付けます。平滑コンデンサーは、基板をケースに取り付けた後で取り付けます。

|

|

| ヒートシンクへ取り付けたIC | 組み立てた整流回路基板 |

組み立てと配線

最終的なケースの組み立てを行います。

すべての金属ネジ(アルミネジを除く)には、ステンレス製内歯ワッシャーをかまします。

最初に、通気孔用パンチング・パネル(PP1-PP6)と銅製補強板(P9-P10)を取り付けます。

次に、電源トランス・ユニットを底板(P8)に取り付けます。最終的な取り付けになるので、取り付け後、チャネル部に軟質パテを充てんします。制振対策です。

|

|

| 完成した側板(P3-P4) | 電源トランス・ユニットの取り付け |

底板(P8)に電源トランス・ユニットを取り付けたら、クリーン・コンパートメントを組み立て、P8にクリーン・コンパートメントとダーティー・コンパートメントの前面パネルを取り付けます。この状態で、電源1次側の配線を行います。

電源ケーブルにはBelden 19364を使う予定でしたが、この線材はあまりにシースががっちりできていて、ゆるやかにしか曲げられません。音質第一に考えればそのほうが良いのですが、動作チェックや測定時に不便なので、在庫していたプラグ付きコード(1.25□)を取りあえず使うことにしました。音質評価を終えた後にBeldenに交換すれば、電源ケーブルによる音質差を実体験できるという副産物もあります。

クリーン・コンパートメントに整流回路基板とブリーダー抵抗を取り付け、配線を行います。平滑コンデンサー(35V/4700uF)を整流回路基板にはんだ付けすれば、整流回路の出来上がりです。

電源インジケーターのLEDを取り付けて、電源部の動作チェックを行えるようにします。LEDと電流制限抵抗を1L2Pの立てラグにはんだ付けし、モジュール化しました。これを前面化粧パネル取り付け用の透明樹脂ネジで、ケース内側に固定します。

アンプ基板はケースに取り付けただけで、まだ配線していない状態です。

|

|

|

| 電源1次側の実装 | 整流回路の実装 | LEDモジュールの実装 |

この時点で、電源を入れ、電源部の動作チェックを行いました。いわゆる火入れ式です。ブリーダー抵抗とLEDが負荷となっているので、特に電源回路に負担がかかることはありません。

火入れ式は、数多く経験していますが、今回も期待と不安でわくわくしました。

火入れ前に導通チェックを行い、火入れ後に電圧チェックを行いました(詳細は「調整・測定」を参照)。

特に異常はなく、電源部が正常動作していることを確認しました。ただ、高輝度LEDを使用したため、インジケーターが余りに明るすぎることがわかりました。流す電流を半分(4mA)に減らし、さらにLEDの向きを斜めにし、外に出る光量を減らしました。

電源部が正常動作することが分かったので、残りの配線を行いました。

インピーダンス補正回路(Rsn、Csn)を出力端子にはんだ付けする予定でしたが、スペースが不足していてうまく収まりません。何とかやりくりすれば、取り付け可能だったかもしれません。が、D1405はインピーダンス変動がほとんどないドライバーだから、と見当違いの言い訳をし、取り付けるのをやめてしまいました。

|

|

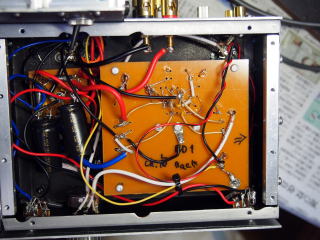

| クリーン・コンパートメント内部配線(L-ch) | クリーン・コンパートメント内部配線(R-ch) |

最後の仕上げに、インシュレーターを底面に貼り、アッテネーターにツマミを取り付けます。

インシュレーターとして発泡ウレタン(商品名セルダンパー、八幡ねじ製)を使用しました。当初はハネナイト・ゴムとフェルトを使う予定でしたが、発泡ウレタンの方が安価で、手間もかからないので、こちらに変更しました。ブチルゴムの両面テープ(Fostex

BN50)で貼りました。

|

|

|

|

組み立て完了したArabesque

測定と調整

組み立てが完了したのは7月下旬でした。動作チェックや測定をするのにちょうどよい季節となりました。

周囲温度が高い方が、アンプにとっては厳しい条件です。夏場に問題なく動作すれば、残りの季節も安心して使えます。また、夏は日が長く、照明を点けずにいても、一日中作業ができます。測定時には外来ノイズを極力減らすために、エアコンや照明を含めて、ほとんどすべての電気製品の電源を落とします(例外は冷蔵庫と換気装置だけ)。

今回初めての試みとして、測定条件と測定手順を文書化しました。今までも、予めデータ入力用のExcelシートを作ったりしていましたが、測定条件が後から分からなくなってしまうということが、ときどきありました。後から測定し直すというのは面倒なものです。今回は事前にしっかり計画を立て、測定ミスやモレがないようにしました。

導通・電圧チェック

話は前後しますが、7月中旬の火入れ式の時に、導通チェックと電圧チェックを行いました。

導通チェックでは異常は見つからなかったのですが、少し気になったのが、今回初採用のブレーカー・スイッチの内部抵抗です。カタログ・データは0.25Ωですが、やはり抵抗は読みとれました。私の測定機(DMM:

SANWA PC710)では、測定限界ぎりぎりの抵抗値なので、誤差はかなりありますが、測定値は0.4Ωでした。

[導通チェック実測値(Measurement_resistance.pdf)]

電圧チェックでは、最初にアンプ基板を電源に接続しない状態で測定し、異常がないことを確認した後、アンプ基板を接続しました。DC電源電圧(VCC_L、VCC_R、VEE_L、VEE_R)の絶対値は30V弱で、0.3秒で立ち上がることがわかりました。

[電圧チェック実測値(Measurement_voltage.pdf)]

初めて通電してみて気づいたのですが、ICの表面温度が予想以上に高くなることがわかりました。アイドリング状態ではほとんど温度は上がらないと、ろくに計算もせず思い込んでいたのですが、パッケージ表面で55℃まで上がりました(10分間通電後)。改めてデータシートを見たところ、アイドリング電流が50mAと書いてあります。60V(±30V)の電源電圧ですから、3W(=60Vx0.05A)の損失があるわけです。温度が上昇するのは当たり前です。

基本性能の測定

Hi-Fiアンプとしてちゃんと動作しているかを確認します。ここでは音質を裏付けるデータを測定するというよりも、正常に動作しているかどうかを確かめるための測定を行います。

以下の測定を行います。

(1) 残留ノイズ

(2) ゲイン

(3) クロストーク

(4) 周波数特性

(5) 方形波応答

残留雑音

左チャンネル: 425uV、 右チャンネル: 444uV

という結果でした。思ったより大きな値でがっかりしましたが、これはまだ最終的な測定値ではありません。蓋(側板P3-P4、天板P7)をあけたままの測定なので、外来ノイズが混入した可能性があります。なお、A特性フィルターは使用していません。

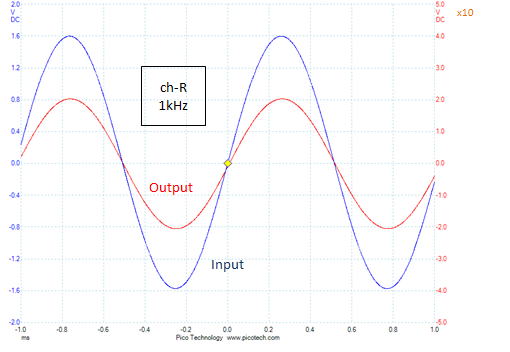

ゲイン

左チャンネル: 22.39dB、 右チャンネル: 22.38dB (1kHz、1W出力時)

これは計算通りの結果でした。左右のバランスも申し分ありません。さすがにチップアンプです。

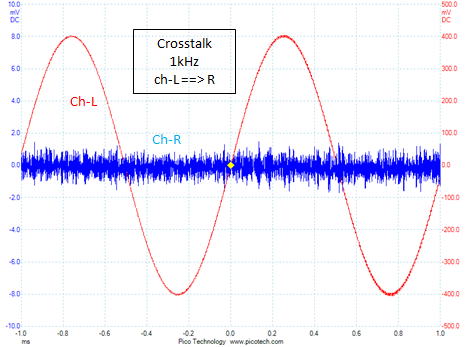

クロストーク

クロストークは残留ノイズに埋もれる程度だったので、数値化することはできませんでした。

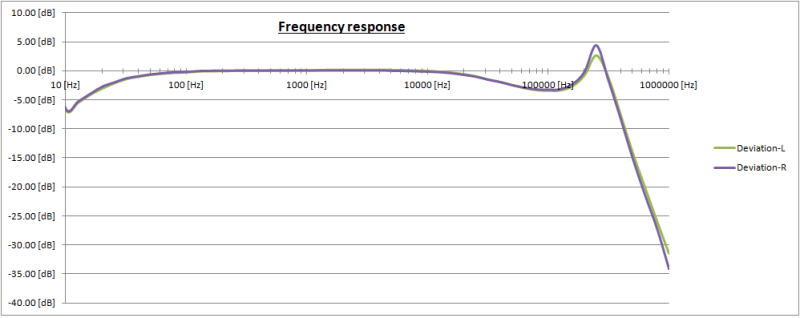

周波数特性

低域の特性は予想どおりでしたが、高域は予想より低い周波数から減衰が始まることが分かりました。位相補正コンデンサー(C11 = 22pF)の容量が少し大きすぎました。

周波数レンジは、40Hz~25000Hz(-1dB)と表わせます。

グラフを見ると、250kHzにピークがあるのが分かります。このデータを見て初めて、パワーOPアンプの使いこなしは、それほど簡単ではないことを認識しました。ディスクリートと異なり、パワーOPアンプは数百kHzまで裸のゲインがほとんど落ちないので、このように高周波領域で発振しやすいのです。この現象に対する分析と対策は、「自己評価」で詳しく述べたいと思います。

1Hz~10Hzの特性は後日測定しましたが、ピークはなく、周波数が下がるにつれて素直に減衰していました。

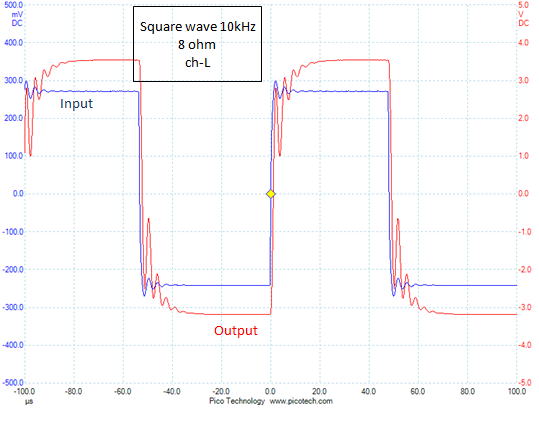

方形波応答

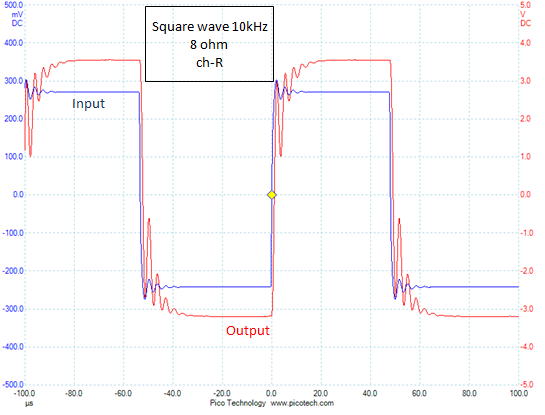

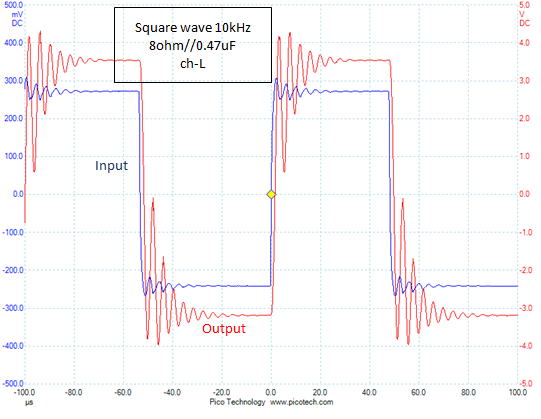

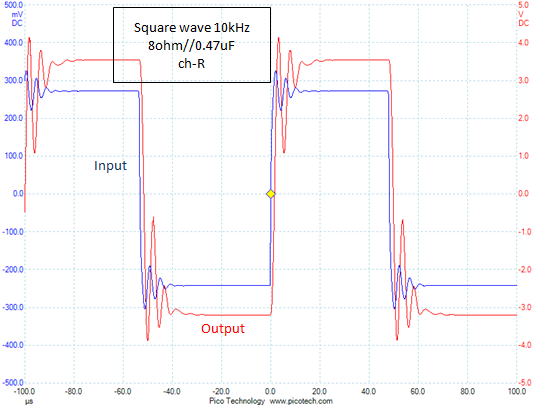

100Hzと1kHzの波形はきれいでしたが、10kHzではリンギングが発生しました。

波形を見て気付きましが、出力信号だけでなく、入力信号にもリンギングが生じています。出力の歪がフィードバック・ループを介して入力側に伝わり入力信号を歪ませてしまう、フィードスルー歪みという現象です。管球アンプでは経験したことのない現象です。

負荷(8Ωの抵抗)に0.47uFの容量を並列接続して、安定性を評価しました。

左チャンネルの安定性がやや悪くなっています。しかし、発振に至ることはなく、1/4波長ぐらいで収束しているので、ぎりぎり合格としました。測定時には入力フィルターを外していますが、実使用時にはフィルターを付けます。実使用時に発振する危険性はないと思います。

オシロスコープで真の波形を見るのは、なかなか難しいものです。今回も試行錯誤的に条件を変えて、何度も測定しました。

測定条件の詳細については、以下のメモをご覧ください。

[方形波応答の測定(SqaureWaveResponse.pdf)]

最大出力の測定

最大出力の測定方法にはいくつかヴァリエーションがあるようですが、私は以下の条件で測定しました。

(1) オシロスコープで波形を観察し、クリップするぎりぎりの出力が出るように入力信号を調節

(2) 周波数: 1kHz

(3) 負荷: 8Ω純抵抗(無誘導巻ホーロー抵抗)

(4) 持続時間: 1分間

(5) 両チャンネル同時動作

当日の環境条件は、以下の通りです。

周囲温度: 29℃

AC電源電圧: 101.8V(+1.8%)

測定結果は、以下の通りです。

左チャンネル: 24.2W、右チャンネル: 26.0W

LM3886のパッケージ温度が100℃を超えてしまい(101℃まで上昇)、肝を冷やしました。LM3886には加熱保護回路が内蔵されていますが、かなり高温にならなければ作動しません。火災等の事故を防ぐための保護機能と思われます。保護回路が作動する以前に、ICがダメージを受け、音質を害する可能性があるので、最大出力の測定時には注意が必要です。

瞬間最大出力も測定しました。

左チャンネル: 26.8W、右チャンネル: 28.1W

DC電源のレギュレーション

電源回路はややぞんざいに設計してしまいましたが、レギュレーションの実測値は、最大出力を20Wとした場合で12~13%となり、設計目標の15%をクリアできました。最大出力を1Wとすれば、約4%です。

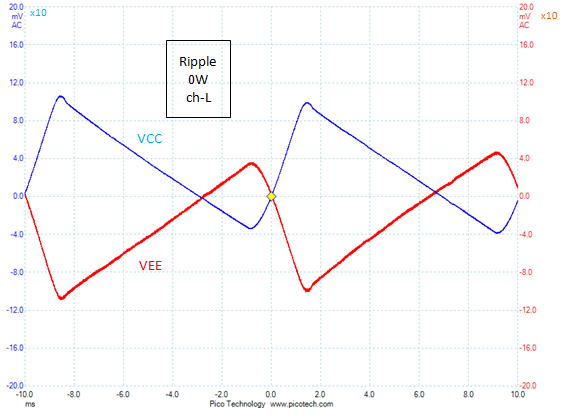

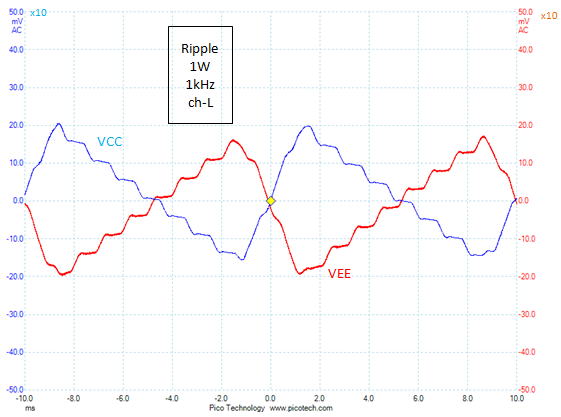

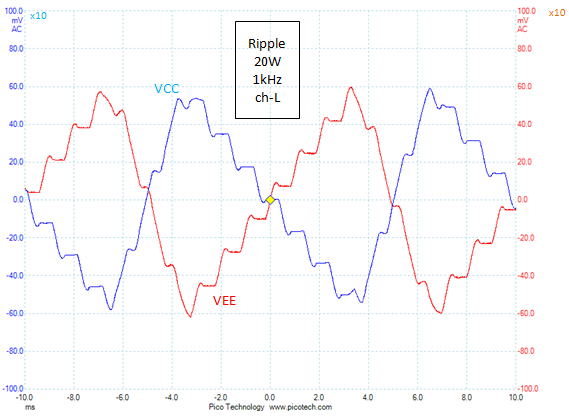

以下の波形は、出力が0W、1W、20W時の電源のリップル波形です。左右チャンネルで大きな差がなかったので、左チャンネルのみ掲載します。

性能の測定

アンプを完成させた状態で、最終的な測定を行いました。

今までの測定でいくつか小さな問題点を発見しましたが、結局どこも変更しませんでした。基本性能の測定との違いは、蓋(側板P3-P4)を取り付けたことと、電源タップを使わず、電源を直接壁コンセントからとったことだけです。

以下の測定を行いました。

(1) FFTによる歪率(THD)とS/N比の測定

(2) 周波数特性

(3) 残留ノイズ

(4) クロストーク

(5) 直線性

(6) ダンピング・ファクター(DF)

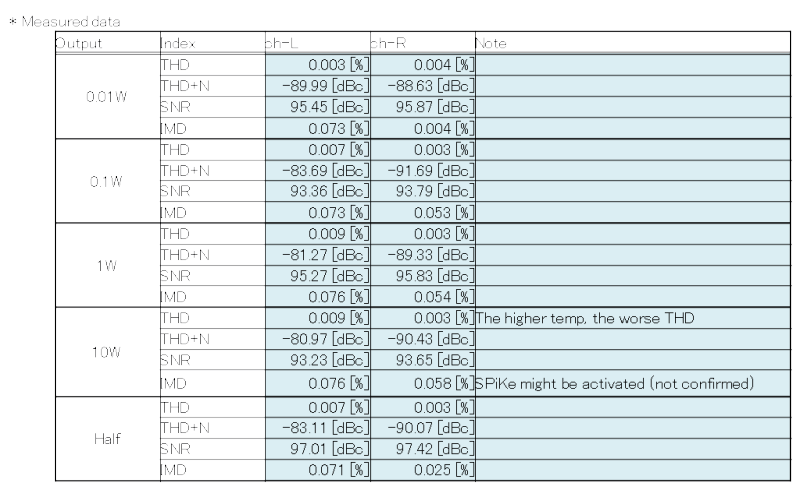

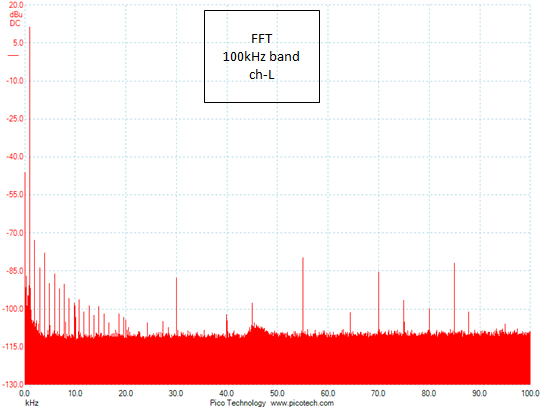

FFTによる歪率(THD)とS/N比(SNR)の測定

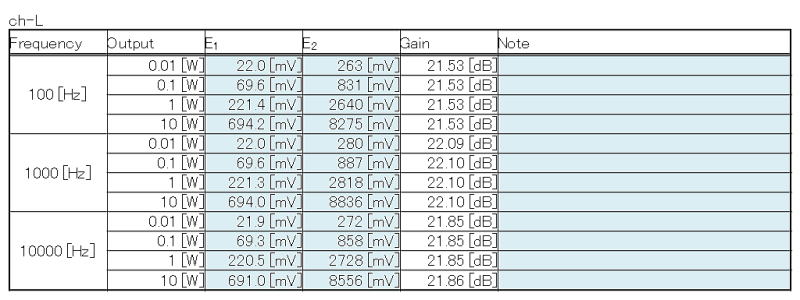

1kHz正弦波を入力し、出力をFFT解析しました。出力レベルは1Wの他に、0.01W、0.1W、10Wでも測定しました。下表でHalfとなっているのは、入力アッテネーターのツマミを12時の位置に調整して測定したデータです。入力アッテネーターにはB型VRを使用しているので、入力電圧を1/2(-6dB)にしたことになります。出力は1/4(-6dB)の0.25Wです。アッテネーターによって歪みやノイズが増加するかどうかを確かめるために、この条件で測定してみました。

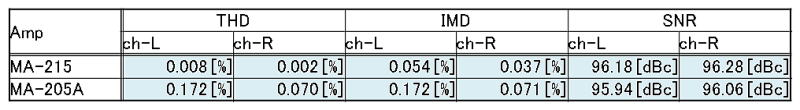

右チャンネルは出力レベルに寄らず、THDが低いのですが、左チャンネルは出力が増すとTHDが増す傾向が見て取れます。しかし、この測定の精度は高くないので、あまり気にすることはないと思います。目標の0.01%は無事クリアできました。

S/N比は、さらに誤差が大きいので、参考程度です。

下図は1W出力時の左チャンネルの周波数スペクトルです。

周波数特性

前回の測定とほとんど変わらない結果でした。位相補正回路を含め何も変更を加えなかったので、当然といえば当然の結果です。出力0.1Wおよび0.01W時の特性と、入力アッテネーターを1/2(-6dB)に絞った状態での特性も測定しましたが、同じ結果でした。

残留ノイズ

左チャンネル: 407uV、 右チャンネル: 430uV

という結果でした。残念ながら、前回の測定とほとんど変わりません。LM3886のデータシートには、ノイズフロアが2.0uVと書かれているので、かなり低い値になることを期待していたのですが、そうはなりませんでした。

ちなみに、MA-208の残留ノイズは、同一条件での測定で176uVです。条件は違いますが、DAD-M100proは、D1405に接続した状態で171mVでした。3桁多いレベルです。

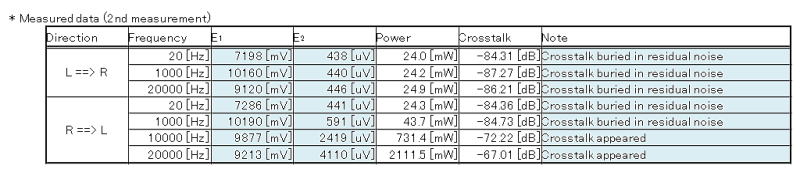

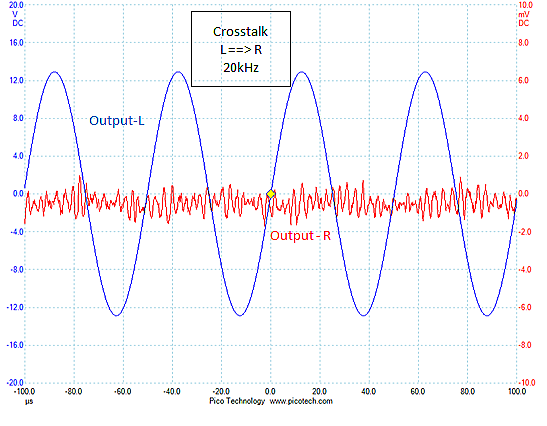

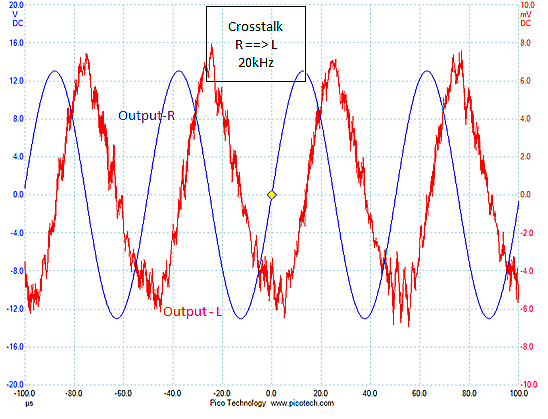

クロストーク

出力1Wで測定すると、クロストークが残留ノイズに埋もれてしまうので、10Wで測定しました。

下表がその結果ですが、不可解な結果がでました。L⇒R方向ではクローストークはほんのわずか(残留ノイズに埋もれるぐらい)であるのに、R⇒L方向では、高い周波数でクロストークが大きな値となります。日を変えて、改めて測定しても結果は同じでした。私にはこの現象の説明ができません(読者の方で詳しい方がいらっしゃったら、ぜひご教示ください)。

直線性

非直線性は検出できませんでした。下表は左チャンネルのデータですが、右チャンネルも同様のデータでした。

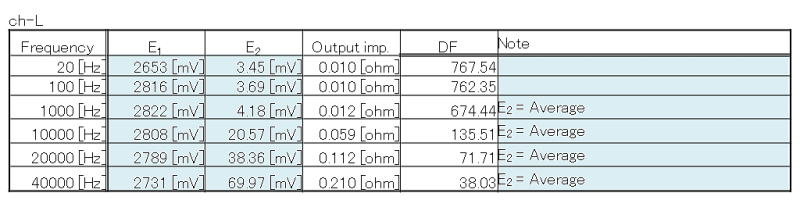

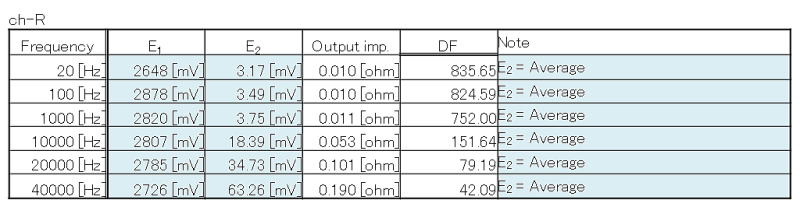

ダンピング・ファクター(DF)

高DFは本機の最重点目標です。狙い通りの高DFを達成できました。

このデータには誤差が含まれると思いますが、1kHzで650以上、10kHzで130以上というかなり高い値になっています。20kHzでも70以上の値になっています。ツィーター・アンプならば20kHzでも100以上欲しいところですが、本機はミッドレンジ用なので、この値で十分だと思います。

聴感によるテスト

約1ヶ月かけた測定が終わり、いよいよ待ちに待った音出しを行います。

測定中、室温30℃前後の環境でも特に問題は出なかったので、安定性には自信がありました。しかし、用心のため、最初は壊しても惜しくないスピーカー・ユニット(フォステックスFE106Σ)を使用し、発振やノイズがないことを確認しました。

次いで、スピーカー・システムSS-312を用いて、フルレンジ・アンプとして音質を評価しました。フルレンジの方が、プリアンプやチャンネル・ディバイダーを使用しない分、パワーアンプの本来の音質・音色を聞きとれるためです。

さらに、久々に使用したSS-312の調子が悪かったために、SS-309で使用していたコーン型ミッドレンジ・モジュールSS-309Mを使って評価しました。DAD-M100pro、MA-208との比較試聴も行いました。

発振・ノイズ

入力をショートし、出力にフォステックスFE106Σ(箱に入っていない裸の状態)とオシロスコープを接続し、電源を入れました。発振はなし、ノイズも聞こえません。電源オン・オフ時のクリック・ノイズもなく、順調な滑り出しでした。

スピーカーに耳をつけると、左チャンネルのみ、わずかながらハムノイズが出ていることを確認できました。残留ノイズの測定では、ランダムノイズ(ホワイトノイズ)に埋もれていて、波形を見ても気づかないでいました。

原因はすぐにわかりました。今回初採用のブレーカー・スイッチから漏れ磁束が出ていました。スイッチからIC(LM3886)までの距離が近いため(約10cm)、50Hzのハムノイズが混入してしまいました。これは完全に油断でした。電源トランスと違って磁気シールドをしていないので、取り付け場所には注意を払う必要がありました。それにしても、電源トランスよりも漏れ磁束が多いというのは考えものです(電源トランスも同じぐらいの距離に配置しているのに、そちらからの影響はない)。本機のような軽薄短小アンプには向かない部品だと思います。

このノイズはスピーカーに耳をつけなければ聞こえないレベルなので、とりあえず対策はせずにおきます。

音質チェック(SS-312使用)

書斎用のサブシステム(スピーカー:SS-312、プレーヤー:TASCAM DR1)を用いて、音楽ソースを使った音質チェックを行いました。CDスペックのWAVファイルを再生しました。

音が聞こえてきた途端、がっかりしました。凄く癖のある、安っぽい音でした。MA-205Aと比較すると、MA-205Aの方がナチュラルで好ましい音質です。

この安っぽい音は、SS-312のせいもありました。低音が不足していて、甲高い音に聞こえます。プレーヤー代わりのDR1も、本来はICレコーダーなので、再生音質はあまり良くありません。そこでSS-309MとGaudiの一部を使って、音質チェックをすることにしました。

音質チェック中、ケース内に温度センサー(熱電対)を入れて、内部温度を測定しました。周囲温度29℃のとき、ヒートシンク真上の温度が、最高で52℃でした。これは健全なレベルです。フルレンジでも、問題なく使用できることが確認できました。

実負荷での性能を知りたかったので、SS-312をつないだ状態でFFT解析を行いました。下表のとおり、ダミー負荷とほとんど変わらない結果でした。

比較のため、MA-205Aの測定も行いました。予想通り、本機の方が歪率が低くなっています。

音質チェック(SS-309M使用)

GaudiのSACDプレーヤー(SONY SCD-555ES)、アナログ・プレーヤーPS-104、プリアンプPA-210、MCヘッドアンプHA-213を使用します。スピーカーのSS-309Mは、かつてと同じように、SS-309のウーファー・ボックスの上に置きます。本機の電源は、オーディオ用コンセントからとります。

今度はかなり音質が良くなりました。本機は環境により音質が変わりやすいのかもしれません。

DAD-M100pro、MA-208との比較試聴も行いました。本機が最も高音質に聞こえました。順位をつけると、

MA-215 > MA-208 > DAD-M100pro

の順になりました。

本機は音がクリアーで、音場が広く、定位が正確です。特にボーカルとバイオリンの音が生々しいと感じました。

ちなみに、試聴に使ったソースは、いつもシステムの調整に使っているLP、SACD、CDに加えて、以下のCDを使用しました。

Various artists, For Jzaa Audio Fans Only Vol.1 (CD, Terashima Records

TYR-1004)

Various artists, Best Audiophile Voices (CD, Premium Records, XRCDPR 27901)

パワーアンプの入力アッテネーターは最大(=0dB、減衰なし)にしておくべきだ、という説があります。アッテネーターで減衰させると、音質が低下すると考えられるからです。上記の音質チェックでは最大にしていましたが、試しに1/2(-6dB)で試聴してみました。理論上、この条件でS/N比が最低になります。減衰させた分、プリアンプのボリュームを上げて、同じ音量になるように調整します。

結果として、私の耳では音質差は感じられませんでした。何度か試聴を繰り返しましたが、違いはわかりませんでした。知覚過敏と言えるような、よほど神経質な人でなければ違いが分からないのではないかと思います。測定データでも有意な差はなかったので、アッテネーターの減衰量による音質差は気にしなくてもよいと思います。

試聴は、1、2度聴いただけで結論付けるのは危険です。音質は様々な要因で変化します。自分の気分・体調によって音の聞こえが変化することもあります。少しずつ条件を変えながら、愛聴盤(主にLP)を中心に聴きこみました。

聴きこむにつれて、不満が出てきました。打楽器や金管楽器はなかなか良いのに、ピアノの音が不自然です。原因はよくわかりません。

音質チェック(SS-309M使用、SCD-555ES直結)

プリアンプを使用せず、SACDプレーヤー(SCD-555ES)を直接本機に接続し、SACD・CDを使って試聴を行いました。

やはり、ピアノの音が少し変です。ボーカルものでは、サ行の子音が強調されて聞こえます。全体として、安っぽい感じです。

もう一度比較試聴

再びプリアンプPA-210を加え、DAD-M100pro、MA-208と比較試聴しました。ソースは1枚のCD(Herbie Hancock,

Gershwin's World, Verve UCCV-9366)に絞り、じっくり聴き較べました。

同じシステム構成で行った前回の音質チェックとは、異なる結果となりました。本機が最下位です。改めて、試聴テストは水ものだなあと感じました。

DAD-M100pro > MA-208 > MA-215

本機の音は安っぽく聞こえました。ピアノの音に響きが感じられなかったり、フルートの音が違う楽器のように聞こえました。

このときプリアンプとパワーアンプの接続に使ったケーブルは、近所のホームセンターで399円で買った安物でした(オーム電機 AUD-C3079S、3mステレオ・ピン-ピンコード)。STB(ケーブルTVのセットトップ・ボックス)とプリアンプを接続するために購入したものです。他にちょうど良いケーブルがなかったので使用しました。

もっとクオリティの高いケーブルを使ってみたらどうなるかと思い、急きょモガミ電線NEGLEX 2549を使ってケーブルを自作しました。

このケーブルにより、本機の音質がかなり上がりました。まだいくぶんDAD-M100proにおよばないものの、その差はほんのわずかとなりました。

DAD-M100pro >= MA-215

設置

約1ヶ月間のフルレンジ・アンプとしての音質チェックを終え、いよいよGaudiに組み込みます。

いくつかの小さな問題点が見つかっていましたが、結局何も手直ししませんでした。インピーダンス補正回路も実装しないままです。本機は本来フルレンジ・アンプではないので、フルレンジでの音質を追求するより、ミッドレンジの音質を早く確認したく、設置することにしました。

チャンデバCD-211Bのミッドレンジ・ケーブルは、Belden 8412からモガミ電線NEGLEX 2549に交換しました。

ミッドレンジ・アンプとしての音質は期待どおりでした。DAD-M100proとは較べものにならない、と感じました。

MA-215 >> DAD-M100pro

音質については、「自己評価」に詳述します。

自己評価

音質

まず感じたのが、ノイズ・レベルの低さです。深夜静まり返った状態でも、高能率のホーン・ユニットからほとんどノイズが聞こえません。ただし、左のユニットに耳を近づけると、わずかながらハムノイズが聞こえます。FE106Σで感じたノイズと同じです。耳を30cm以上遠ざければ聞こえなくなります。

もともと解像度の高いGaudiサウンドですが、さらにもう一段解像度が増したように感じます。音像がいっそうシャープとなり、定位も正確になりました。透明度も上がり、音の品位が一段上がったと感じます。

色々な楽器の音がリアルに聞こえますが、中でも低音楽器が特にリアルで、まるで演奏している様子が見えるようです。

中高音の音質を改善すると、低音楽器の音が良くなる、というのはよく経験することです。特にジャズのウッドベースの音をリアルに再現するには、ウーファーよりもミッドレンジの性能の方が重要と言ってもいいぐらいです。

全体として、満足のいく結果となりました。中高音域には、DFが高く、電流の乱れが少ないアンプが必要、ということが証明できたと思います。

一つ気になるのは、ピアノの音が今一つリアルでないということです。つやや輝きが今一つ感じられません。本物のピアノの音と明らかに違うように聞こえます。この問題は以前から気になっています。おそらく、本機以外の問題だと思います。

いつも各帯域のレベル調整には手間がかかるのですが、今回は割と楽に調整できました。本機を使うと、ミッドレンジのレベルが最適値から多少ずれていても、それなりに良い音に聞こえるのです。また、最適値も見つけやすく感じました。

[2016/05/09追記] {

ピアノ音が不自然に聞こえていたのは、レベル調整が間違っていたためでした。何と最適値から-10dB近く低くなっていました。本機の場合、レベルがずれていても、それなりに良い音に聞こえてしまうため、数ヶ月間そのまま使っていました。音圧を測定してみて、やっと間違いに気がつきました。再調整したところ、ピアノだけでなく、女性ボーカルなども大いに改善しました。

ミッドレンジのレベルを下げると、一聴してソフトで聴きやすい音になりますが、ピアノのように高音域にパワーがある楽器の音が冴えない音になってしまいます。また、Gaudiらしい躍動感が失われてしまいます}

[2016/07/28追記] {

上記の件、ツィーターを含めてもう一度調整しなおしたところ、ツィーターのレベルがやや低かった(-1dBぐらい)ことと、ミッドレンジのレベルは最初の設定から3dBほど上げればよかったことがわかりました。現在はGaudiらしい、リアルな音に仕上がっています}

使い勝手

カスタム設計なので当たり前といえば当たり前ですが、使い勝手がなかなかよいアンプだと思います。

最初から設置場所を決めてデザインしたので、設置場所(TVラックの下段)にすっきり収まります(上の写真)。

結線のしやすさも特筆に値します。左下の写真のように、ラックから半分引き出すだけで、ケーブルを抜き差しできます。重心がダーティー・コンパートメント(後半分)にあるので、この状態でも棚から落ちません。

出力に、仮接続用ネジ式端子とはんだ付け用ローソク端子を隣り合わせに設けたことも良かったと思います。0.4mm単線のように細くて切れやすいワイヤーも、シース部をネジ式端子で固定することで、切れる心配もなくなります(下中央の写真)。

ダーティー・コンパートメント側面のチャネルが取っ手代わりになり(右下の写真)、重量が4.4kgとパワーアンプにしては軽量なので、持ち運びも簡単です(持ち運ぶことは滅多にありませんが)。

|

|

|

| ケーブル接続時 | ケーブルのはんだ付け | 持ち運び時 |

電源オン時の立ち上がりが早いのも便利です。約1秒で立ち上がります。ウォーミングアップによる音質変化もほとんど感じられません。待つことが嫌いな私にとって、これは重要な性能です。

ミューティング・スイッチは、ミッドレンジだけオフにしたい時に、アンプの電源を落とさずに音を消すことができます。いきなりブツっと切れずに、わずかにフェードアウトします。左右チャンネル独立にすると、さらに便利だと思います。

設計上の課題

すでにいくつかの課題を述べていますが、ここで再度まとめます。

回路設計上の課題

最も大きな課題は、安定度の向上です。本機は250kHz付近にピークがあり、やや安定度が低くなっています。LM3886は裸ゲインが高い上に、数百kHzまで減衰しないので、高周波で発振しやすいのです。設計時に、このことを甘く見ていました。

安定度を上げるためにまずやるべきことは、仕上がりゲインをもっと上げることだと思います。パワーOPアンプには、最も安定度が高くなるゲインがあります。LM3886のデータシートによると、安定動作のためには最低20dBのゲインが必要で、典型的ゲインは26dB~46dBとなっています。本機のゲイン22dBはその範囲から外れています。

データシートに22dBの設計例が書かれていたので、ついそれをそのまま採用してしまいました。設計例の通りにすれば、面倒な計算をしなくて済みますが、やはり楽をしすぎたと思います。次回からは、ゲインは30dB以上にしようと思います。

もうひとつの対策は、実装上の都合で省略してしまったインピーダンス補正回路(RSN、CSN)を追加することです。この回路で100kHz以下にポールをつくることで、安定度を向上できます。

裸ゲインの周波数レンジが広いと、安定度を上げるのに苦労しますが、一方で超高音域までNFBがきっちりかかるので、高音域での歪みの減少とDFの向上につながります。

音質チェック時に、ラインケーブルを変えると音質が大きく変わることを経験しました。これは私にとって初めての経験です。私が所有する他のパワーアンプでは、ラインケーブルによる音質差は僅かです。私は、本機のフィード・スルー歪みの大きさが原因ではないかと推測しています。

対策として、入力にバッファー・アンプを追加してみてはどうかと考えています。このバッファー・アンプにドライブ能力の高い(出力インピーダンスが低い)OPアンプを用いれば、入力側に歪が伝達するのを防げると思います。

また、入力コンデンサー(C1)と電位確定抵抗(R1)は必要ないということがわかりました。

下図は、以上の対策を施した回路です。

なお、この回路は2020年9月現在未実施です。また、シミュレーションもしていないので、本当に問題を解決できるかどうかはまだ確認できていません。さらに検討を加えた上で、次回作(MA-219を予定)に用いたいと考えています。

[改良した回路(SchemOfAmpBoardImproved.jpg)]

もうひとつ変更したほうがよいと思われるのは、平滑コンデンサー(C106-107、C109-110)です。

十分な検討をせずに部品を選んでしまいましたが、電源回路は増幅回路以上に音質を左右するので、本来はこのような設計ではだめです。特に平滑コンデンサーは最重要パーツなので、耐リップル性など、あらゆる要求性能を検討した上で、部品を選定すべきです。

同じニチコン製品の中で、よりグレードの高いFGシリーズすべきだったと思います。FGシリーズの魅力は振動対策が施されていることです。オーディオ部品は電気的特性が優れていても、振動に弱いと結局音質劣化を招いてしまいます。私が真空管を使わなくなった理由の一つです。

耐圧も50Vにすべきでした。35Vを選んだのは電源トランスのレギュレーションを5%だと勘違いしていたせいです。実際には10%あるので、アイドリング時にDC電圧がかなり高くなってしまいます。AC電源が規格上限の110V(+10%)のときは、VCC/VEEの絶対値が30Vを超えてしまいます。耐圧のマージンは最低でも20%は欲しいので、50V品を使うべきです。

以下、今回新たに採用した部品(LM3886を除く)について簡単にレビューします。

Rコア・トランス(フェニックスRA80-260)は、コンパクトで漏れ磁束が少ないため、使いやすいトランスだと思います。特注の割に値段も安いので、今後も使ってみようと思います。

ブレーカー・スイッチ(日幸電気製作所IBP-1-2A)は、内部インピーダンスが高い(0.26Ω @50Hz)のが欠点です。ヒューズは音質劣化要因という説があるので、ブレーカー・スイッチを採用したのですが、これだけインピーダンスがあると、かえってヒューズよりも音質に悪影響を及ぼすと思います。

本機は「1Wアンプ」なので、2Aという動作電流は大きすぎなのですが、1A型はさらに内部インピーダンスが高い(1Ω @50Hz)ので、採用できませんでした。ヒューズと違い、後から動作電流や動作速度を変えられないのも不便です。

次回からはブレーカー・スイッチは使わず、基板取り付け用(はんだ付けタイプ)のヒューズを使おうと思います。音質劣化要因はヒューズそのものよりも、ヒューズ・ホルダーである可能性があるので、ヒューズ・ホルダーをなくすだけでも効果があるのではないかと期待しています。

金メッキ線(アムトランス GW-T-0.7Of)はまことに使いやすく、大いに気に入りました。

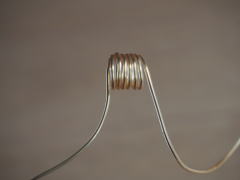

今回初めてインダクター(L1)を自作しました。それに使ったのがポリウレタン線です。後から気づいたのですが、これは金メッキ線を使うべきでした。本機の配線材料はほとんどがOFC線ですが、このポリウレタン線の芯線はタフピッチ銅です。出力電流が流れる部品にタフピッチを使ったら、他の部分でOFCを使ってもあまりメリットがないような気がします。

左下の写真はポリウレタン線で作ったインダクターで、本機で実際に使用したものです。右下は金メッキ線を使ったインダクターです。試しに作ってみました。片端はIC(LM3886)のピンに直接はんだ付けし、もう片端は出力端子、またはスピーカー・ユニットの端子まで伸ばして直接接続するとよいと思います。はんだ付けと接点の数を減らせます。

|

|

| ポリウレタン線 | 金メッキ線 |

ほとんどのワイヤーにOFC線を使いましたが、これがどの程度音質に貢献しているかははっきりしません。しかし、現在はOFCは決して高価ではないので、今後とも内部配線にはすべてOFC線を使う予定です。

実装設計上の課題

P2P基板は作りやすく、部品の取り付けもしやすく、音質劣化要因も少ないので、今後製作するパワーアンプにも採用しようと思います。ただし、フォノイコライザーのように微小信号を扱うアンプでは、PCBのほうがよいかもしれません。

CADで作成した基板図を基板に転写する方法は、グッド・アイデアだったと思います。基板の穴あけや部品の取り付けが随分はかどりました。ただし、転写紙が基板の電気的特性に影響しないかどうか(絶縁の低下など)は、検証する必要があります。

今回は、同じアンプ基板を2枚製作しましたが、内部配線が冗長にならないようにするために、左チャンネルの基板を裏返しに取り付けました。基板をケースから外さない限り、部品面を見ることができません。左右チャンネルそれぞれに基板を設計したほうがよかったと思います。

基板につなぐ配線をすべてはんだ付けしたので、基板の取り外しはかなり手間がかかるようになってしまいました。調整時に交換が必要な部品は、基板をケースに取り付けたままで交換できるようにすべきだったと思います。

保守性を上げるには、メーカー製アンプのようにコネクターを使う方法がありますが、私には接点アレルギーのようなものがあって、コネクターの使用には抵抗があります。

ヒートシンクは小型のものを使用しましたが、これでよかったと思います。フルレンジ使用時にも問題は起きなかったですし、本来の使い方であるミッドレンジ使用では、発熱がアイドリング時とほとんど同じなので、まったく問題ありません。ただし、フルレンジで低能率スピーカーに用いる場合は、もう一回り大きい(熱抵抗が低い)ヒートシンクの方が安心です。

電源インジケーター用LEDは、立てラグを使用してモジュール化しましたが、これは余計な手間をかけたと思います。アンプ基板上に取り付ければ、ずっと簡単でした。透明ネジの軸とLEDの光軸を合わせると光が強すぎるので、基板上からネジに向かって、斜めに光をあてる方がよかったと思います。

VCCを赤、VEEを青で表示しましたが、この二つの原色を組み合わせると目にうるさいので、フィルター代わりに半透明のテープを、ネジを覆うように貼ればいいのではないかと思います。

機構設計上の課題

本機を友人に見せたところ、まず指摘されたのがネジの多さです。私も我ながらそう感じていました。図面上ではそれほどネジが多いとは感じていなかたのですが、実物を見て少し異様に感じました。

ネジを多用することで、制振、熱伝導、シールド効果の向上を狙ったのですが、製作にも保守にも手間がかかるので、次回からはネジ数を半減させるつもりです。

様々な素材のネジを使い分けたことは良かったと思います。ただ、ステンレス製や黄銅製のネジは切るのが大変だとわかりました。今までは、少し長めのネジをまとめ買いし、必要に応じてカッターでちょうどよい長さに切っていたのですが、これからは、最初からちょうどよい長さのネジを買うことにします。

縦長のクリーン・コンパートメントは理にかなった構造だと思います。狙い通り、空気の流れがよく、通気孔が少なくても内部に熱がこもることはありません。内側をつや消し黒に塗装したことも良かったと思います。次の「1Wアンプ」(MA-219を予定)でも、同じ構造のケースを使うつもりです。

アルミパネルの塗装に水性塗料を使いましたが、付きが悪く、とがったもの(ドライバーの先など)があたると簡単にはがれてしまうので、取り扱いには注意が必要です。右の写真はその例で、矢印で示した部分に、逆「く」の字形の傷がついています。ネジを締めつけようとした時に、誤ってドライバーの先で引っ掻いてしまいました。

PA-203の化粧パネルには自動車用塗料を使い、うまく仕上がりました。自動車用は耐久性が高い上に、色もきれいなので、お勧めです。

しかし今後は、塗装済みパネルを使うことで、なるべく自分では塗装しないことにします。

化粧パネルの文字入れに使用した転写紙(A-one 51112)は、「製作」で述べたように、使いにくいものでした。おまけに、粘着力が強く、一度貼るとそう簡単に剥がせません。

次回は、転写紙ではなくシールを使ってみるつもりです。見かけは少し安っぽくなるかもしれませんが、インクがにじむなどの失敗をする可能性は低いと思います。

側板(P3-P4)の補強に銅板を使いましたが、制振効果は確かにあります。指先で叩いてみても、振動しない感じがします。アルミ・パネル一枚だけの場合とだいぶ感触が異なります。異なる材質を貼り合わせることが、振動対策として最も有効だと思います。

ただし、「実装設計上の課題」で述べたように、アンプ基板との間隔を十分にとらないと、歪みを増大させる可能性はあります。今後さらに検討を重ねるつもりです。

まとめ

小さな問題がいくつかあるものの、ほぼ狙い通りのミッドレンジ・アンプを製作できたと思います。ツィーター用にも同じ設計方針のアンプを製作すれば、システムトータルの音質をさらに一段引き上げられると期待しています。

ただ、本機をフルレンジで使用した場合に、やや癖のある音になったことは、今後の課題です。本機の設計をツィーター・アンプに応用する前に、原因の究明と改善策を実施する必要があります。

本機は試作のつもりで製作したこともあって、細部の煮詰めが足りなかったと思います。しかし逆説的に、このようないい加減な設計でも、かなり高音質のアンプができるとも言えます。これは初心者の方々に知っておいてもらいたいことです。どうせプロにはかなわない、と最初から諦めず、とにかく1台作ってみることお勧めします。

このページはいつもより詳しく書きました。本機は技術的なハードルが低く、エレクトロニクスの知識がある人であれば、誰でも造ろうと思えば造れるアンプです。このページを見て、同じようなアンプを製作できるように配慮してみました。皆様のご参考になれば幸いです。